Em sua essência, a Deposição Química de Vapor (CVD) é um método para construir filmes ultrafinos e nanomateriais de alta qualidade do zero. Funciona introduzindo gases reativos (precursores) em uma câmara, onde eles sofrem uma reação química ou se decompõem em uma superfície aquecida, conhecida como substrato. Os produtos sólidos dessa reação então se depositam no substrato, formando a camada de nanomaterial desejada, camada por camada.

A CVD é uma técnica de síntese "bottom-up" poderosa e versátil que oferece controle excepcional sobre as propriedades finais de um material. No entanto, sua eficácia é frequentemente equilibrada com sua principal limitação: uma alta temperatura de operação que pode restringir a escolha dos materiais do substrato.

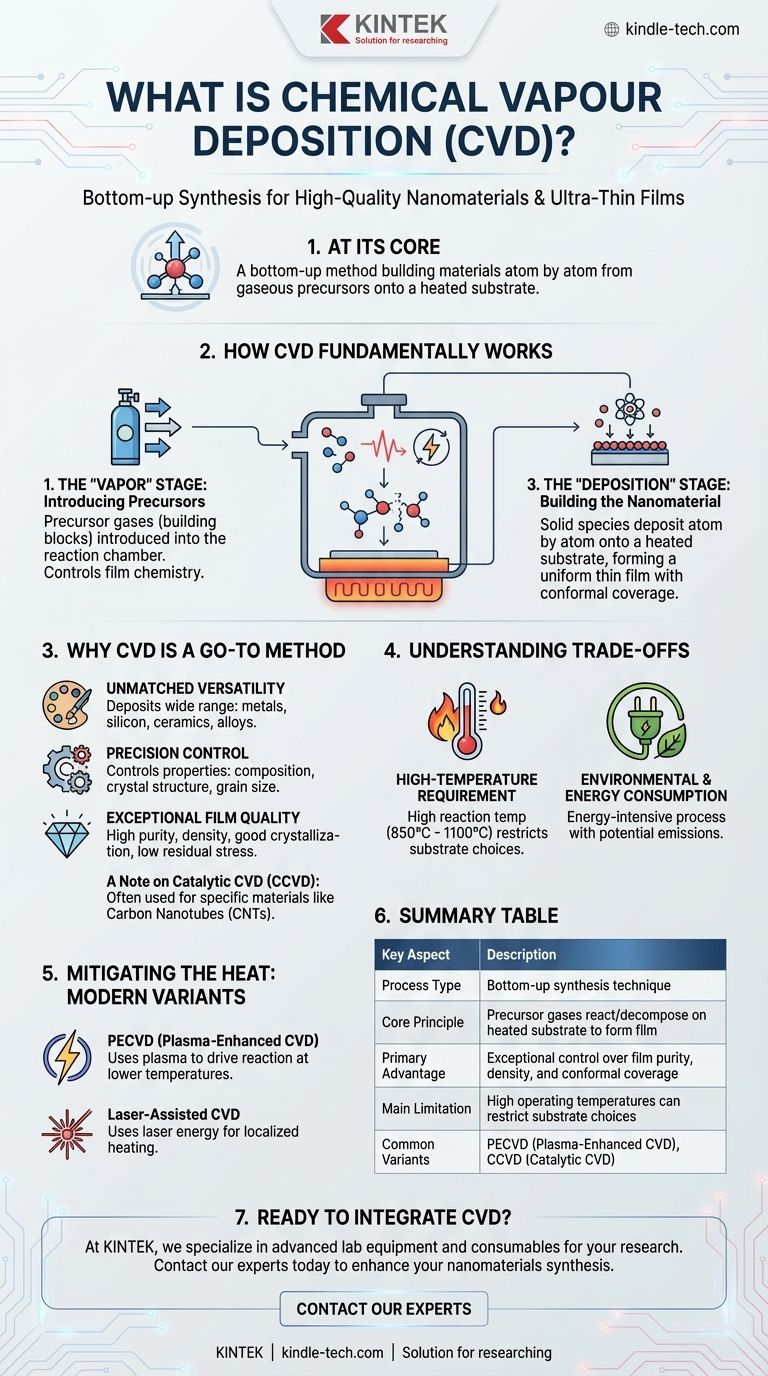

Como a CVD Funciona Fundamentalmente

Para entender sua utilidade, é útil dividir o processo em suas três etapas essenciais: vapor, reação química e deposição.

A Etapa "Vapor": Introduzindo Precursores

O processo começa alimentando gases precursores específicos em uma câmara de reação. Esses gases são os blocos de construção do material final e são fornecidos por uma fonte externa.

A composição e a taxa de fluxo desses gases são os primeiros parâmetros críticos que controlam a química do filme final.

A Etapa "Química": Desencadeando a Reação

Dentro da câmara, a energia é aplicada — mais comumente na forma de calor. Essa energia faz com que os gases precursores se tornem instáveis e reajam entre si ou se decomponham.

Essa mudança química transforma os precursores gasosos em novas espécies sólidas e vários subprodutos, que permanecem em estado gasoso.

A Etapa de "Deposição": Construindo o Nanomaterial

As espécies sólidas recém-formadas então se depositam em um substrato aquecido colocado dentro da câmara. Essa deposição constrói o material átomo por átomo ou molécula por molécula, resultando em um filme fino altamente uniforme e denso.

Como a deposição ocorre a partir de uma fase gasosa, o processo pode revestir formas complexas e tridimensionais com uniformidade excepcional, uma propriedade conhecida como cobertura conformal.

Por que a CVD é um Método Preferencial para Nanomateriais

A CVD é uma das técnicas mais amplamente utilizadas para a síntese de nanomateriais devido às vantagens significativas que oferece em controle e qualidade.

Versatilidade de Materiais Inigualável

A CVD não se limita a uma classe de material. Pode ser usada para depositar uma vasta gama de materiais, incluindo filmes metálicos, filmes não metálicos como dióxido de silício, ligas multicomponentes e compostos cerâmicos complexos.

Controle Preciso sobre a Estrutura

Ao ajustar cuidadosamente os parâmetros do processo, como temperatura, pressão e taxas de fluxo de gás, os operadores podem controlar precisamente as propriedades do material final. Isso inclui sua composição química, estrutura cristalina, tamanho de grão e morfologia.

Qualidade Excepcional do Filme

Os filmes produzidos por CVD são conhecidos por sua alta pureza e densidade. O processo resulta em materiais com boa cristalização e baixa tensão residual, que são críticos para aplicações de alto desempenho como células solares (polissilício) e eletrônicos.

Uma Nota sobre CVD Catalítica (CCVD)

Para materiais específicos como nanotubos de carbono (CNTs), um catalisador é frequentemente usado no substrato. Essa variação, a CVD Catalítica (CCVD), é um método predominante porque melhora o controle estrutural e a relação custo-benefício.

Compreendendo as Vantagens e Limitações

Nenhuma técnica está isenta de desvantagens. Uma avaliação objetiva da CVD requer a compreensão de seus principais desafios.

A Exigência de Alta Temperatura

A limitação mais significativa da CVD tradicional é sua alta temperatura de reação, frequentemente entre 850°C e 1100°C. Muitos materiais de substrato, como polímeros ou certos metais, não conseguem suportar esse calor sem derreter ou degradar.

Mitigando o Calor: Variantes Modernas de CVD

Para superar essa limitação, vários métodos de CVD de baixa temperatura foram desenvolvidos. Técnicas como CVD Aprimorada por Plasma (PECVD) ou CVD Assistida por Laser usam fontes de energia alternativas para impulsionar a reação química, permitindo a deposição em temperaturas muito mais baixas.

Consumo Ambiental e de Energia

O processo de síntese, particularmente o alto calor necessário, é intensivo em energia. Isso pode levar a um consumo significativo de energia e emissões de gases de efeito estufa, impactando a ecotoxicidade do ciclo de vida e a relação custo-benefício geral do material produzido.

Aplicando Isso ao Seu Projeto

Sua escolha de usar CVD deve ser baseada em uma compreensão clara das prioridades e restrições do seu projeto.

- Se seu foco principal é filmes cristalinos de alta pureza em um substrato durável: A CVD convencional é uma excelente escolha, oferecendo controle inigualável sobre a qualidade do material.

- Se seu foco principal é revestir um material sensível à temperatura: A CVD padrão não é viável; você deve investigar variantes de baixa temperatura como a PECVD.

- Se seu foco principal é a produção em massa econômica: Você deve analisar cuidadosamente o consumo de energia, os custos dos materiais precursores e a necessidade potencial de catalisadores para determinar a viabilidade econômica geral.

Em última análise, a CVD é uma ferramenta poderosa para criar nanomateriais de alto desempenho quando seus princípios e vantagens são totalmente compreendidos.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Técnica de síntese "bottom-up" |

| Princípio Central | Gases precursores reagem/decompõem-se em um substrato aquecido para formar um filme sólido |

| Vantagem Primária | Controle excepcional sobre a pureza do filme, densidade e cobertura conformal |

| Principal Limitação | Altas temperaturas de operação podem restringir as escolhas de substrato |

| Variantes Comuns | PECVD (CVD Aprimorada por Plasma), CCVD (CVD Catalítica) para baixas temperaturas ou materiais específicos como CNTs |

Pronto para integrar a síntese precisa e de alta qualidade de nanomateriais em seu laboratório?

Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório avançados, adaptados às suas necessidades de pesquisa. Quer esteja a explorar a CVD para filmes de alta pureza ou a necessitar de soluções para substratos sensíveis à temperatura, a nossa experiência pode ajudá-lo a alcançar resultados superiores.

Contacte os nossos especialistas hoje para discutir como as nossas soluções podem melhorar a sua síntese de nanomateriais e impulsionar os seus projetos.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos