Em sua essência, a Deposição Química de Vapor (CVD) é um processo usado para criar filmes finos sólidos de alta qualidade em um substrato a partir de uma fonte gasosa. A variante de "pressão atmosférica", conhecida como APCVD, realiza este processo em uma câmara à pressão ambiente normal, eliminando a necessidade de sistemas de vácuo caros e complexos. Todo o processo depende de uma reação química em uma superfície aquecida para depositar o material desejado.

O conceito central a ser compreendido é que a APCVD é um método versátil e frequentemente de alta velocidade para deposição de filmes. Sua principal desvantagem é sacrificar a pureza ultra-alta dos métodos baseados em vácuo pelos benefícios significativos de equipamentos mais simples, menor custo e taxas de produção mais rápidas.

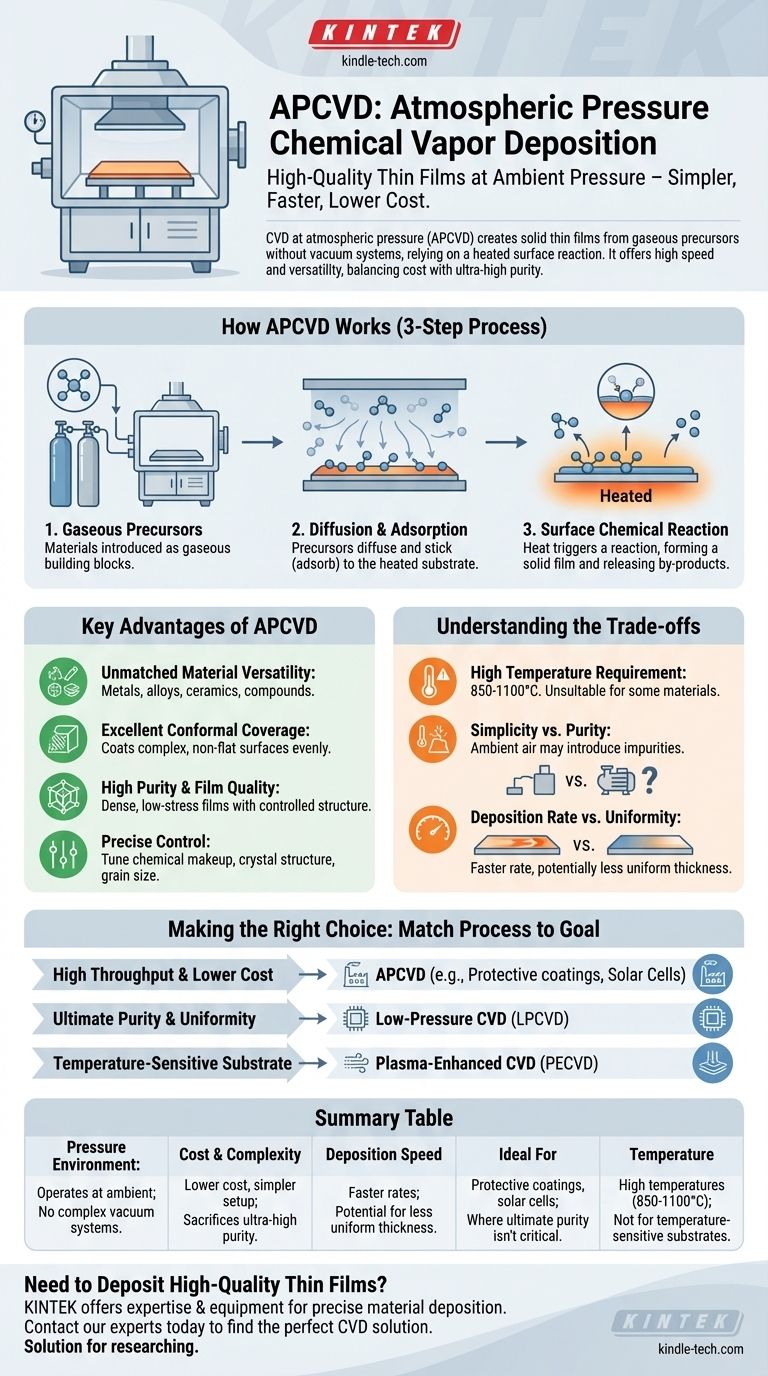

Como o Processo CVD Funciona Fundamentalmente

Para entender a APCVD, devemos primeiro entender as etapas fundamentais de qualquer processo CVD. Toda a operação pode ser dividida em três estágios críticos que ocorrem em sequência em um nível microscópico.

Os Precursores Gasosos

Primeiro, todos os materiais que formarão o filme final são introduzidos em uma câmara de reação como gases, conhecidos como precursores. Esses gases são os blocos de construção do revestimento final.

Difusão e Adsorção

Os gases precursores então se difundem pela câmara e se espalham pela superfície do objeto alvo, ou substrato. Uma vez lá, as moléculas de gás aderem fisicamente ao substrato aquecido em um processo chamado adsorção.

A Reação Química de Superfície

Este é o passo crucial. O calor do substrato fornece a energia necessária para desencadear uma reação química ou decomposição das moléculas de gás adsorvidas. Esta reação forma um filme sólido e denso do material desejado no substrato e libera outros subprodutos gasosos, que são então removidos.

As Principais Vantagens da Deposição Química de Vapor

A CVD, incluindo sua variante de pressão atmosférica, é um processo industrial amplamente utilizado devido às suas poderosas capacidades. Oferece um grau de controle e versatilidade que é difícil de alcançar com outros métodos.

Versatilidade de Material Inigualável

O processo não se limita a um tipo de material. Pode ser usado para depositar uma vasta gama de filmes, incluindo metais, ligas multicomponentes e camadas complexas de cerâmica ou compostos.

Excelente Cobertura Conformada

Como a deposição ocorre a partir de uma fase gasosa, o filme pode se formar uniformemente sobre superfícies complexas e não planas. Essa capacidade de "envolvimento" é crucial para revestir componentes intrincados.

Alta Pureza e Qualidade do Filme

Os filmes CVD são conhecidos por sua alta pureza, boa densidade e baixa tensão residual. Ao controlar cuidadosamente o processo, é possível produzir filmes com excelente cristalização e estrutura.

Controle Preciso das Propriedades do Filme

Os técnicos podem ajustar finamente o resultado. Ao ajustar parâmetros como temperatura, fluxo de gás e composição, pode-se controlar precisamente a composição química, estrutura cristalina e tamanho de grão do revestimento final.

Compreendendo as Desvantagens da APCVD

Embora poderoso, o processo não está isento de limitações. Compreender essas desvantagens é fundamental para determinar se é a escolha certa para uma determinada aplicação.

A Exigência de Alta Temperatura

Uma limitação significativa da CVD tradicional é a alta temperatura de reação, que geralmente está entre 850-1100°C. Muitos materiais de substrato, como certos plásticos ou metais de baixo ponto de fusão, não conseguem suportar esse calor.

Simplicidade vs. Pureza

Operar à pressão atmosférica significa que o equipamento é muito mais simples e barato, pois evita a necessidade de um ambiente de alto vácuo. No entanto, a presença de ar ambiente (nitrogênio, oxigênio, etc.) na câmara pode introduzir impurezas no filme, o que pode ser inaceitável para aplicações altamente sensíveis, como semicondutores avançados.

Taxa de Deposição vs. Uniformidade

A maior concentração de gases precursores à pressão atmosférica geralmente leva a uma taxa de deposição mais rápida, o que é excelente para fabricação de alto rendimento. A desvantagem é que isso às vezes pode levar a uma espessura de filme menos uniforme em comparação com a deposição mais controlada e lenta em um ambiente de baixa pressão.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método de deposição correto requer a correspondência das capacidades do processo com o resultado mais crítico do seu projeto.

- Se o seu foco principal é alto rendimento e menor custo: A APCVD é uma excelente escolha para aplicações onde a pureza máxima não é a principal preocupação, como revestimentos protetores ou fabricação de células solares.

- Se o seu foco principal é a pureza e uniformidade máximas do filme: Você deve considerar um método baseado em vácuo, como a CVD de Baixa Pressão (LPCVD), que oferece controle superior sobre contaminantes e consistência do filme.

- Se o seu substrato é sensível à temperatura: A APCVD padrão de alta temperatura é inadequada. Neste caso, você deve explorar alternativas de baixa temperatura, como a CVD Aprimorada por Plasma (PECVD).

Compreender esses princípios básicos permite que você selecione a tecnologia de deposição certa para suas necessidades específicas de material e aplicação.

Tabela Resumo:

| Aspecto | Vantagem da APCVD | Consideração |

|---|---|---|

| Ambiente de Pressão | Opera à pressão ambiente | Não há necessidade de sistemas de vácuo complexos |

| Custo e Complexidade | Menor custo de equipamento e configuração mais simples | Sacrifica a pureza ultra-alta dos métodos a vácuo |

| Velocidade de Deposição | Taxas de deposição mais rápidas | Potencial para menor uniformidade de espessura |

| Ideal Para | Revestimentos protetores, células solares | Aplicações onde a pureza máxima não é crítica |

| Temperatura | Altas temperaturas (850-1100°C) necessárias | Não adequado para substratos sensíveis à temperatura |

Precisa Depositar Filmes Finos de Alta Qualidade?

Escolher o método de Deposição Química de Vapor certo é crítico para o sucesso do seu projeto. Seja sua prioridade a produção de alto rendimento com APCVD ou a pureza máxima de sistemas de baixa pressão, a KINTEK tem a experiência e o equipamento para atender às necessidades específicas do seu laboratório.

Vamos discutir sua aplicação. Somos especialistas em fornecer equipamentos e consumíveis de laboratório para deposição precisa de materiais.

Entre em contato com nossos especialistas hoje para encontrar a solução CVD perfeita para seus objetivos de pesquisa ou produção.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Todos os diamantes cultivados em laboratório são CVD? Compreendendo os Dois Métodos Principais

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Quais são os desafios dos nanotubos de carbono? Superando os obstáculos de produção e integração

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos