Em sua essência, a Deposição Química de Vapor (CVD) é um processo de fabricação para criar filmes finos e revestimentos sólidos de alta pureza. Funciona introduzindo um gás precursor volátil em uma câmara controlada contendo uma superfície, ou substrato. A energia, tipicamente na forma de calor, causa uma reação química ou decomposição do gás, permitindo que o material desejado se "deposite" no substrato, construindo uma nova camada sólida átomo por átomo.

A diferença fundamental na CVD é que você não está simplesmente aplicando um material pré-existente a uma superfície. Em vez disso, você está construindo uma nova camada de material altamente uniforme diretamente nessa superfície a partir de blocos de construção gasosos, permitindo um controle incomparável sobre a pureza e a espessura.

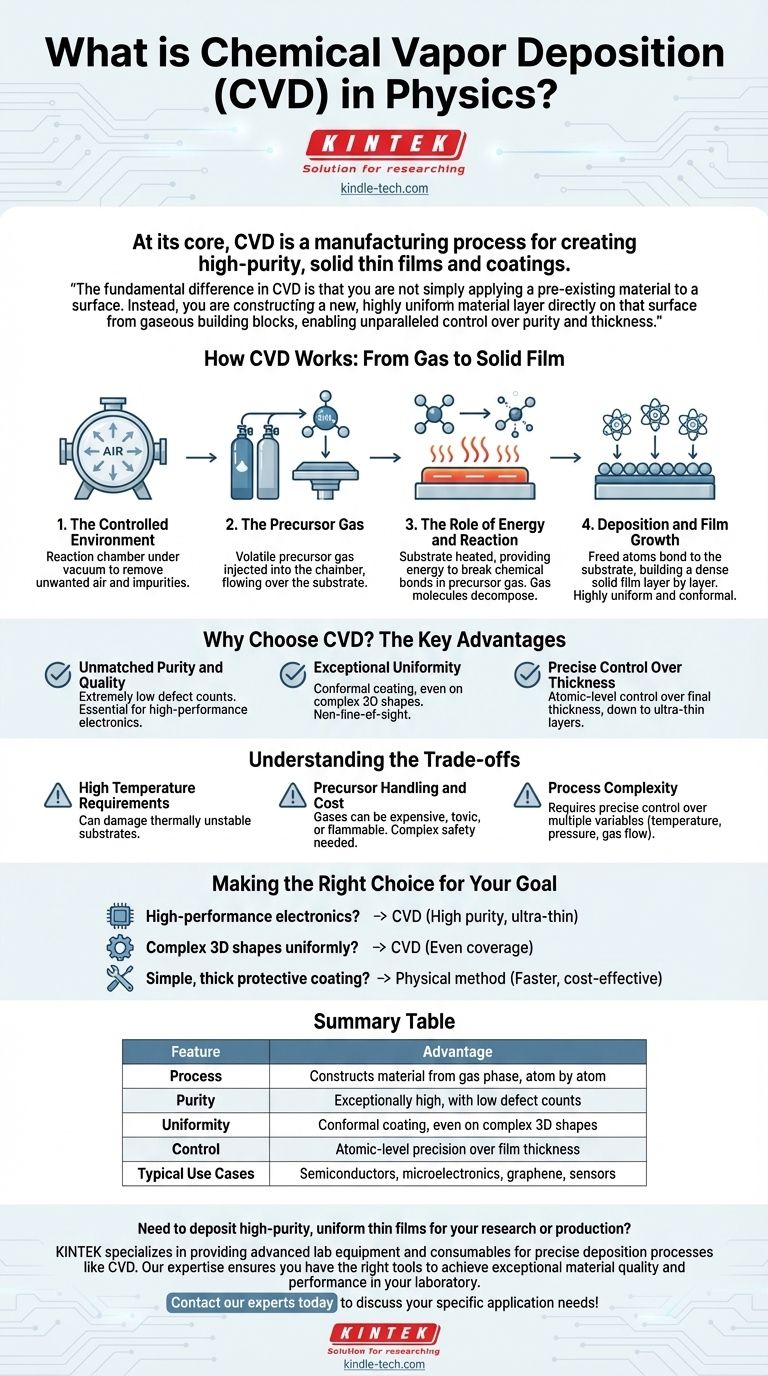

Como a CVD Funciona: Do Gás ao Filme Sólido

Para entender o valor da CVD, é essencial visualizar o processo não como um simples revestimento, mas como uma construção química controlada em escala molecular.

O Ambiente Controlado

Todo o processo ocorre dentro de uma câmara de reação sob vácuo.

O vácuo é crítico não para "puxar" produtos químicos, mas para remover ar e impurezas indesejados. Isso garante que as únicas moléculas presentes sejam as necessárias para a reação, levando a um filme final excepcionalmente puro.

O Gás Precursor

Um "precursor" é um gás volátil que contém os átomos específicos que você deseja depositar. Por exemplo, para criar um filme de silício, você pode usar gás silano (SiH₄).

Este gás é cuidadosamente injetado na câmara, onde flui sobre o componente que você deseja revestir, conhecido como substrato.

O Papel da Energia e da Reação

O substrato é tipicamente aquecido a uma alta temperatura. Essa energia térmica fornece o catalisador necessário para quebrar as ligações químicas nas moléculas do gás precursor.

Quando as moléculas de gás se aproximam da superfície quente, elas reagem ou se decompõem, liberando os átomos necessários para o filme e formando outros subprodutos gasosos que são exauridos da câmara.

Deposição e Crescimento do Filme

Os átomos liberados se ligam à superfície do substrato. Com o tempo, esse processo se repete, construindo uma camada de filme fina, densa e sólida, camada por camada.

Como o processo é impulsionado por um gás que preenche toda a câmara, a deposição é altamente uniforme, ou conformada. Ela reveste uniformemente todas as superfícies expostas, incluindo formas complexas e cavidades internas.

Por Que Escolher a CVD? As Principais Vantagens

Engenheiros e físicos escolhem a CVD quando as propriedades do filme depositado são mais críticas do que a velocidade ou o custo do processo.

Pureza e Qualidade Incomparáveis

Ao controlar os gases de entrada com precisão, a CVD pode produzir filmes com contagens de defeitos extremamente baixas. Isso é essencial para a fabricação de materiais de alto desempenho, como grafeno ou as camadas de silício em microeletrônicos.

Uniformidade Excepcional

Ao contrário de métodos "linha de visão" como pintura por pulverização ou pulverização catódica física, a CVD não é direcional. O precursor gasoso envolve todo o objeto.

Isso resulta em um revestimento perfeitamente uniforme, o que é crítico para componentes com geometrias intrincadas, garantindo desempenho consistente em toda a superfície.

Controle Preciso sobre a Espessura

O crescimento do filme é uma função direta do tempo, temperatura e fluxo de gás. Isso permite um controle em nível atômico sobre a espessura final, tornando possível criar as camadas ultrafinas necessárias para circuitos elétricos e sensores modernos.

Compreendendo as Desvantagens

Embora poderosa, a CVD não é a solução para todas as aplicações. Sua precisão vem com requisitos e limitações específicos.

Requisitos de Alta Temperatura

Muitos processos de CVD exigem temperaturas muito altas para iniciar a reação química. Isso pode danificar ou deformar substratos que não são termicamente estáveis, limitando os tipos de materiais que podem ser revestidos.

Manuseio e Custo do Precursor

Os gases precursores usados na CVD podem ser caros, altamente tóxicos, corrosivos ou inflamáveis. Isso exige uma infraestrutura de segurança e manuseio complexa e cara.

Complexidade do Processo

A obtenção do filme perfeito requer controle preciso sobre múltiplas variáveis: temperatura, pressão, taxas de fluxo de gás e química da câmara. Isso torna o processo mais complexo de configurar e executar do que métodos de deposição física mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente das propriedades exigidas do produto final.

- Se o seu foco principal são eletrônicos ou semicondutores de alto desempenho: A CVD é frequentemente a escolha superior por sua capacidade de produzir filmes altamente puros, sem defeitos e ultrafinos.

- Se o seu foco principal é revestir formas 3D complexas uniformemente: A natureza não-linha-de-visão da CVD garante uma cobertura uniforme onde os métodos de deposição física falhariam.

- Se o seu foco principal é aplicar um revestimento protetor simples e espesso em um material resistente ao calor: Um método físico mais simples pode ser mais rápido e econômico se a pureza e a uniformidade extremas não forem críticas.

Em última análise, escolher a Deposição Química de Vapor é uma decisão de priorizar a qualidade, pureza e uniformidade na construção de um material do zero.

Tabela Resumo:

| Característica | Vantagem |

|---|---|

| Processo | Constrói material a partir da fase gasosa, átomo por átomo |

| Pureza | Excepcionalmente alta, com baixa contagem de defeitos |

| Uniformidade | Revestimento conformal, mesmo em formas 3D complexas |

| Controle | Precisão em nível atômico sobre a espessura do filme |

| Casos de Uso Típicos | Semicondutores, microeletrônicos, grafeno, sensores |

Precisa depositar filmes finos de alta pureza e uniformes para sua pesquisa ou produção? A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para processos de deposição precisos como a CVD. Nossa experiência garante que você tenha as ferramentas certas para alcançar qualidade e desempenho excepcionais de materiais em seu laboratório. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de aplicação!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza