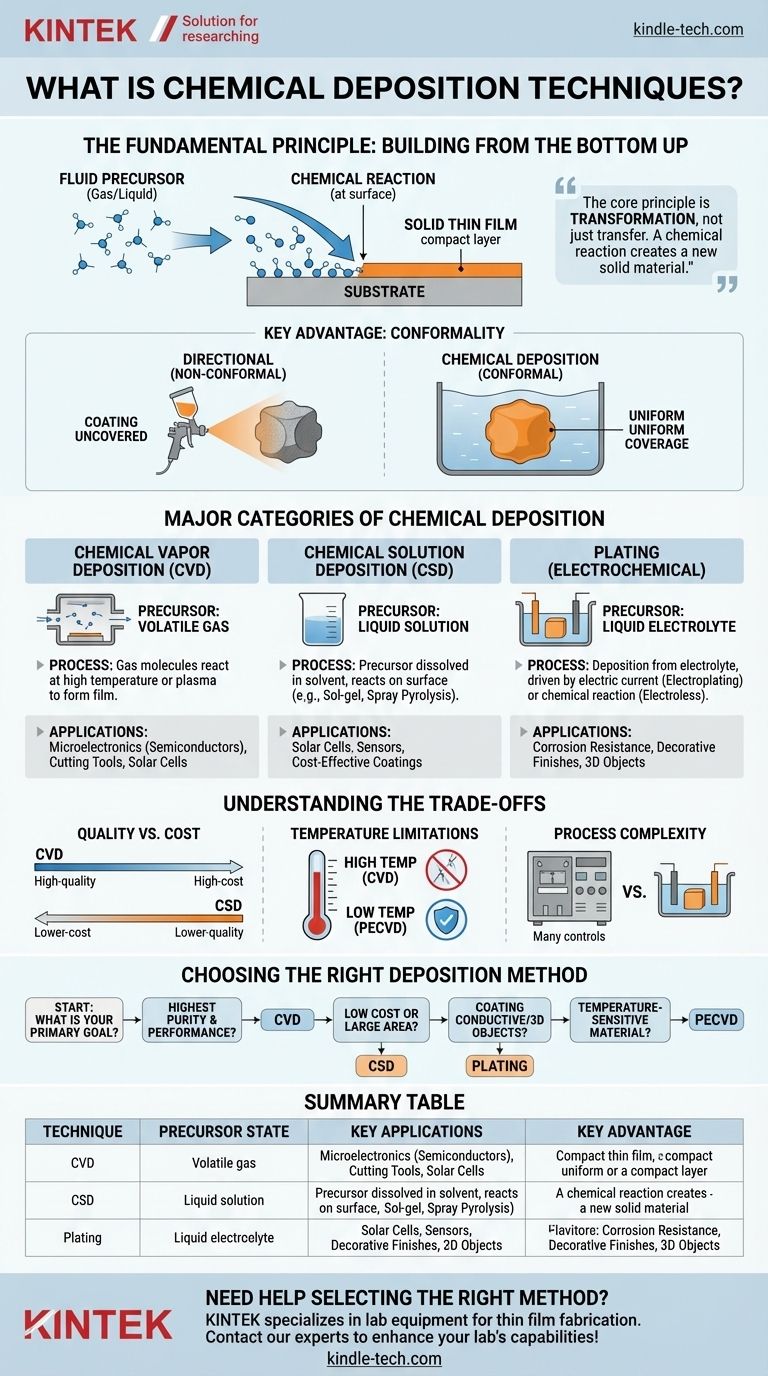

Em essência, a deposição química é uma família de técnicas usadas para criar um filme fino sólido ou revestimento em uma superfície (conhecida como substrato) através de uma reação química. Um material de partida fluido, chamado precursor, reage na superfície do substrato, depositando uma camada do novo material desejado. Este processo permite a construção precisa, átomo por átomo ou molécula por molécula, de filmes de alta qualidade.

O princípio central de toda deposição química é a transformação, não apenas a transferência. Ao contrário dos métodos físicos que movem um material de uma fonte para um alvo, a deposição química usa uma reação química para criar um material sólido inteiramente novo diretamente na superfície que você deseja revestir.

O Princípio Fundamental: Construindo de Baixo para Cima

Como Funciona a Deposição Química

O processo é fundamentalmente sobre mudança química controlada. Um precursor, que pode ser um gás ou um líquido, é introduzido em um ambiente de reação contendo o substrato.

Quando as moléculas do precursor encontram o substrato sob as condições certas — como alta temperatura ou a presença de um plasma — elas reagem e se decompõem. Essa mudança química deixa para trás uma camada sólida que adere ao substrato, construindo o filme fino desejado.

A Principal Vantagem: Conformidade

Uma das vantagens mais significativas da deposição química é sua capacidade de produzir revestimentos conformes. Isso significa que o filme cobre todas as superfícies de um substrato uniformemente, independentemente de sua forma ou complexidade.

Imagine mergulhar um objeto texturizado em tinta versus pintá-lo com spray de um ângulo. A ação de mergulhar cobre cada canto e fenda uniformemente — isso é análogo à deposição química conforme. Métodos direcionais, em contraste, criam revestimentos mais espessos em superfícies voltadas para a fonte e áreas "sombreadas" mais finas em outras.

Principais Categorias de Deposição Química

Embora o princípio seja o mesmo, os métodos são categorizados com base no estado do precursor e nas condições de reação.

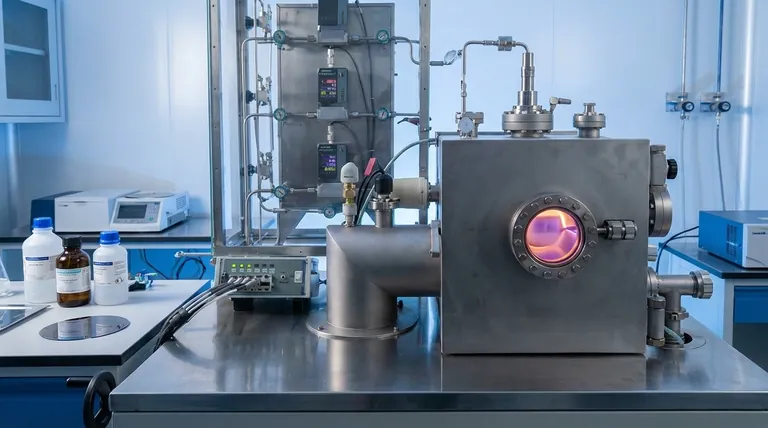

Deposição Química a Vapor (CVD)

Na CVD, o precursor é um gás volátil. Esta técnica é conhecida por produzir filmes finos extremamente puros e de alto desempenho.

Devido à sua precisão, a CVD é um pilar da indústria eletrônica para a criação de camadas semicondutoras em wafers de silício. Também é usada para revestimentos duráveis e resistentes ao desgaste em ferramentas de corte e para a fabricação de células solares de filme fino de alta eficiência.

Deposição Química em Solução (CSD)

A CSD usa um precursor dissolvido em um solvente líquido. Esta categoria inclui várias técnicas acessíveis e versáteis.

Métodos comuns de CSD incluem a técnica sol-gel, onde uma solução se gelifica em uma rede sólida; a deposição por banho químico, que envolve a submersão do substrato em uma solução reativa; e a pirólise por spray, onde uma solução precursora é pulverizada em um substrato aquecido. Esses métodos são frequentemente mais simples e menos caros que a CVD.

Galvanoplastia (Deposição Eletroquímica)

A galvanoplastia envolve a deposição de um material, tipicamente um metal, de uma solução líquida (um banho eletrolítico) em um substrato.

A eletrogalvanoplastia usa uma corrente elétrica externa para impulsionar a deposição em uma superfície condutora. A galvanoplastia sem corrente (electroless plating) alcança um resultado semelhante através de uma reação química autocatalítica sem a necessidade de energia externa, permitindo revestir superfícies não condutoras que foram devidamente preparadas.

Compreendendo as Compensações

Nenhuma técnica única é universalmente superior. A escolha depende de um equilíbrio entre qualidade, custo e compatibilidade de materiais.

Qualidade vs. Custo

Geralmente, a CVD oferece a mais alta qualidade de filme, pureza e perfeição estrutural, mas requer equipamentos sofisticados e caros, como câmaras de vácuo. Os métodos de CSD são frequentemente significativamente mais baixos em custo e complexidade, mas podem produzir filmes com propriedades estruturais diferentes ou menor pureza.

Limitações de Temperatura e Substrato

Muitos processos de CVD exigem temperaturas muito altas para iniciar a reação química. Esse calor pode danificar substratos sensíveis como plásticos ou certos componentes eletrônicos.

Para superar isso, foram desenvolvidos métodos especializados de baixa temperatura, como a CVD assistida por plasma (PECVD). A PECVD usa um plasma rico em energia para impulsionar a reação, permitindo o crescimento de filmes de alta qualidade em temperaturas muito mais baixas.

Complexidade do Processo

A CVD requer controle preciso sobre o fluxo de gás, pressão e temperatura, tornando o processo complexo. A galvanoplastia, por outro lado, pode ser um método relativamente simples para revestir objetos 3D grandes ou complexos, tornando-o altamente escalável para muitas aplicações industriais.

Escolhendo o Método de Deposição Correto

Sua escolha deve ser guiada por seu objetivo final, orçamento e os materiais com os quais você está trabalhando.

- Se seu foco principal é a mais alta pureza e desempenho (por exemplo, para microeletrônica): A CVD é o padrão da indústria para a criação de filmes semicondutores e dielétricos superiores.

- Se seu foco principal é o baixo custo ou o revestimento de uma grande área (por exemplo, para certas células solares ou sensores): Métodos CSD como pirólise por spray ou deposição por banho químico oferecem uma solução econômica.

- Se seu foco principal é revestir um objeto 3D condutor ou complexo (por exemplo, para resistência à corrosão ou acabamentos decorativos): A eletrogalvanoplastia ou a galvanoplastia sem corrente fornecem excelente cobertura conforme em formas intrincadas.

- Se seu foco principal é depositar um filme de alta qualidade em um material sensível à temperatura: Uma técnica de baixa temperatura como a PECVD é a escolha necessária.

Compreender essas técnicas centrais o capacita a selecionar a ferramenta ideal para fabricar materiais com as propriedades precisas que seu projeto exige.

Tabela Resumo:

| Técnica | Estado do Precursor | Principais Aplicações | Principal Vantagem |

|---|---|---|---|

| Deposição Química a Vapor (CVD) | Gás | Microeletrônica, ferramentas de corte | Alta pureza, desempenho |

| Deposição Química em Solução (CSD) | Solução líquida | Células solares, sensores | Baixo custo, cobertura de grandes áreas |

| Galvanoplastia (Eletroquímica) | Eletrólito líquido | Resistência à corrosão, acabamentos decorativos | Cobertura conforme em objetos 3D |

Precisa de ajuda para selecionar o método de deposição certo para o seu projeto? A KINTEK é especializada em equipamentos e consumíveis de laboratório para fabricação de filmes finos. Nossos especialistas podem ajudá-lo a escolher a técnica de deposição química ideal para sua aplicação específica — seja você trabalhando em eletrônicos, revestimentos ou pesquisa de materiais. Entre em contato conosco hoje para discutir suas necessidades e descobrir como nossas soluções podem aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- Como se fazem diamantes com CVD? Cultive Diamantes de Alta Pureza Átomo por Átomo

- Qual é a importância da espessura de um filme fino? Domine a chave para o desempenho óptico, elétrico e mecânico

- O que é deposição na indústria de semicondutores? O Processo Fundamental para a Construção de Microchips

- Qual é a temperatura da CVD? De 200°C a 2000°C para Qualquer Material

- Como funciona o processo geral de sputtering? Domine Técnicas Precisas de Revestimento PVD

- Qual o papel de um sistema CVD a vácuo no encapsulamento de implantes neurais de Parylene C? Alcance um Bio-Escudo de Alta Pureza

- Qual é a função principal de um sistema de Deposição Química em Fase Vapor (CVD) na fabricação de compósitos SiCf/SiC?

- Qual é a pressão para o grafeno CVD? Dominando o Parâmetro Chave para um Crescimento de Qualidade