Em essência, a calcinação é um processo de alta temperatura usado para purificar, decompor ou transformar estruturalmente materiais sólidos sem derretê-los. É mais notoriamente adequada para a produção industrial de cimento e cal a partir de calcário, mas suas aplicações se estendem à criação de materiais especializados como zeólitos e cerâmicas.

A calcinação não se trata simplesmente de aquecimento intenso. É um tratamento térmico preciso projetado para mudar a química fundamental ou a estrutura física de um material, principalmente removendo componentes voláteis como água e dióxido de carbono para criar uma substância nova e mais útil.

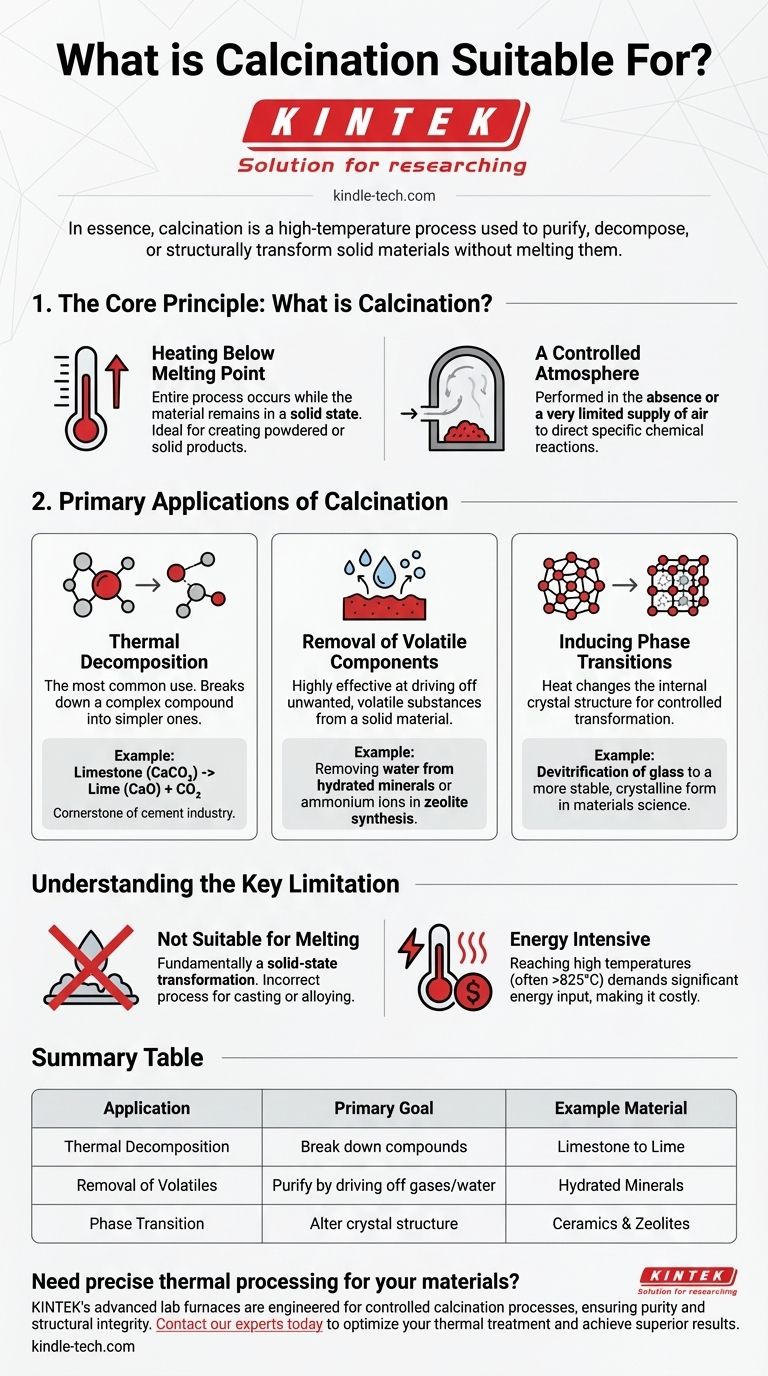

O Princípio Central: O que é Calcinação?

A calcinação é um tipo específico de tratamento térmico. Sua adequação para certas tarefas vem de duas características definidoras que a separam de outros processos térmicos.

Aquecimento Abaixo do Ponto de Fusão

Todo o processo ocorre enquanto o material permanece em estado sólido. O objetivo é fornecer energia térmica suficiente para quebrar ligações químicas ou alterar estruturas cristalinas, mas não tanto a ponto de o material liquefazer.

Isso a torna ideal para criar produtos em pó ou sólidos, como a cal que resulta do aquecimento do calcário.

Uma Atmosfera Controlada

A calcinação é realizada na ausência ou com um suprimento muito limitado de ar. Esta é uma distinção crítica de um processo como a torrefação, que usa ar abundante para promover a oxidação.

Ao controlar a atmosfera, o processo pode ser direcionado para reações químicas específicas, como a decomposição pura em vez da combustão.

Principais Aplicações da Calcinação

As condições únicas da calcinação a tornam adequada para vários objetivos industriais e científicos importantes.

Decomposição Térmica

Este é o uso mais comum da calcinação. O processo decompõe um composto complexo em outros mais simples.

O exemplo arquetípico é a decomposição do carbonato de cálcio (calcário) em óxido de cálcio (cal ou cal virgem) e dióxido de carbono gasoso. Esta reação é a pedra angular da indústria global de cimento.

Remoção de Componentes Voláteis

A calcinação é altamente eficaz na remoção de substâncias voláteis indesejadas de um material sólido.

Isso inclui a remoção de água fisicamente absorvida de minerais hidratados ou água quimicamente ligada de cristais. Também é usada em aplicações mais avançadas, como a remoção de íons amônio durante a síntese de zeólitos, que são materiais críticos para catalisadores e adsorventes.

Indução de Transições de Fase

O calor pode mudar a estrutura cristalina interna de um material, e a calcinação oferece uma maneira controlada de conseguir isso.

Na ciência dos materiais, isso é usado para processos como a desvitrificação do vidro, onde um sólido desordenado e amorfo é transformado em um mais estável e cristalino, alterando fundamentalmente suas propriedades físicas.

Compreendendo a Limitação Principal

Embora poderosa, a calcinação é uma ferramenta especializada com uma condição de contorno clara que define sua adequação.

Não Adequada para Fusão

O processo é fundamentalmente uma transformação em estado sólido. Sua principal vantagem é que ele modifica o material sem mudar seu estado de sólido para líquido.

Se seu objetivo é derreter uma substância para fundição ou ligas, a calcinação é o processo incorreto. Você precisaria de um forno de fundição ou fusão para esse propósito.

Intensiva em Energia

Atingir e manter as altas temperaturas necessárias para a calcinação (muitas vezes acima de 825°C ou 1500°F para calcário) exige um significativo consumo de energia, tornando-o um processo caro em escalas industriais.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a calcinação é adequada, você deve primeiro definir o resultado desejado para o material.

- Se seu foco principal é criar um óxido a partir de um carbonato (como calcário): A calcinação é o método definitivo e padrão da indústria para produzir cal e cimento.

- Se seu foco principal é purificar um material removendo água ou gases aprisionados: O processo é ideal para remover essas frações voláteis sem alterar a substância central que você deseja manter.

- Se seu foco principal é alterar a estrutura cristalina interna de um material: A calcinação fornece a energia térmica controlada necessária para transformações de fase em estado sólido, essencial na fabricação de cerâmicas e materiais avançados.

Em última análise, a calcinação é a escolha correta quando seu objetivo é mudar fundamentalmente a composição ou estrutura de um sólido, garantindo que ele permaneça em forma sólida.

Tabela Resumo:

| Aplicação | Objetivo Principal | Material Exemplo |

|---|---|---|

| Decomposição Térmica | Decompor compostos | Calcário em Cal |

| Remoção de Voláteis | Purificar removendo gases/água | Minerais Hidratados |

| Transição de Fase | Alterar estrutura cristalina | Cerâmicas e Zeólitos |

Precisa de processamento térmico preciso para seus materiais? Os fornos de laboratório avançados da KINTEK são projetados para processos de calcinação controlados, garantindo pureza e integridade estrutural para seus projetos de calcário, cerâmica e materiais especializados. Entre em contato com nossos especialistas hoje para otimizar seu tratamento térmico e alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

As pessoas também perguntam

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto