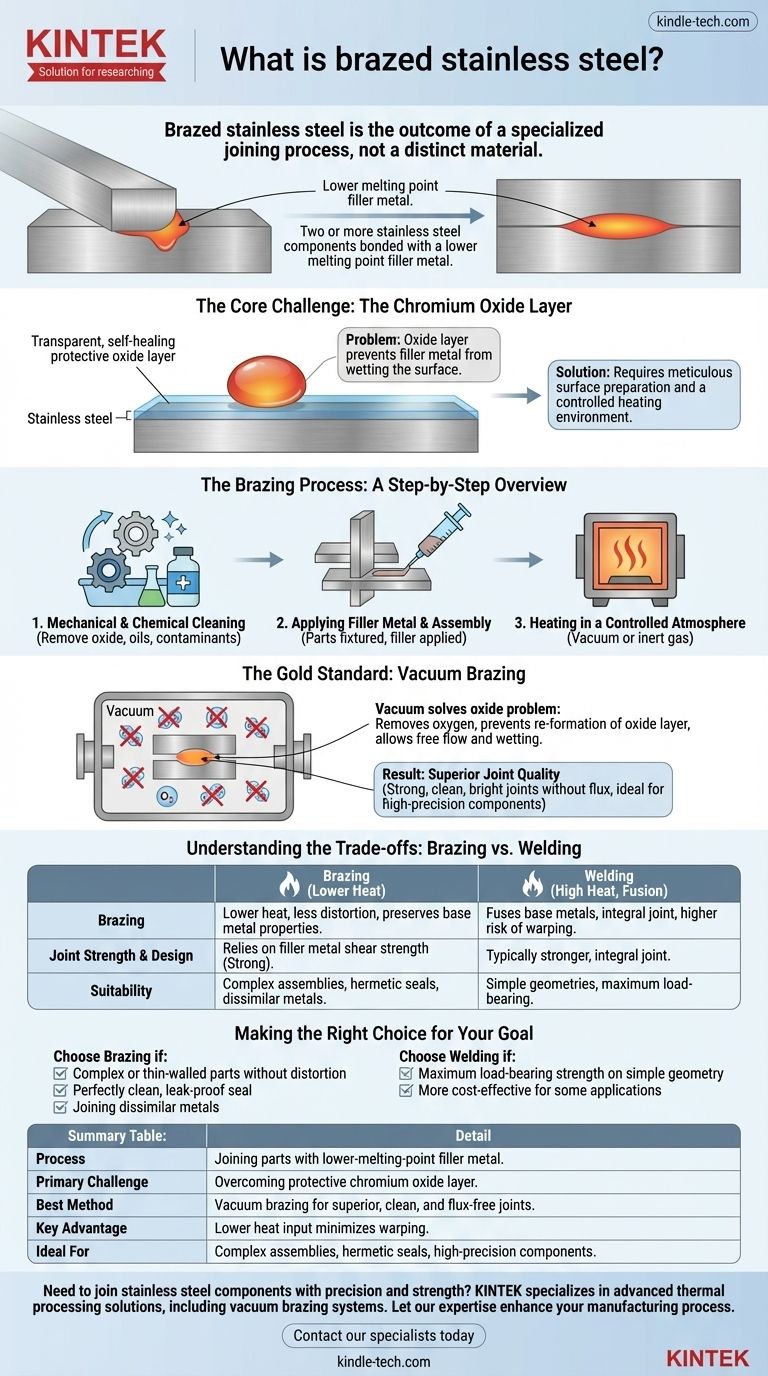

Aço inoxidável brasado não é um tipo distinto de material, mas sim o resultado de um processo de união especializado. Refere-se a dois ou mais componentes de aço inoxidável que foram unidos usando um metal de adição com um ponto de fusão mais baixo do que o próprio aço. O processo envolve aquecer o conjunto para que o metal de adição derreta e flua para a junta por ação capilar, criando uma união forte e limpa ao resfriar, sem derreter o aço base.

O desafio central — e o foco principal — da brasagem de aço inoxidável é superar sua camada de óxido naturalmente protetora. Essa camada impede que o metal de adição adira corretamente, o que significa que a brasagem bem-sucedida depende inteiramente da preparação meticulosa da superfície e de um ambiente de aquecimento controlado para obter uma junta sólida.

O Problema Central: A Camada de Óxido de Cromo

A propriedade que torna o aço inoxidável "inoxidável" é também seu maior obstáculo durante a brasagem.

Por que essa camada é um problema?

Todo aço inoxidável é protegido por uma camada fina, transparente e autocurativa de óxido de cromo. Esse filme passivo é o que confere ao material sua excepcional resistência à corrosão.

No entanto, para a brasagem, essa camada de óxido impede que o metal de adição fundido "molhe" a superfície do aço. O metal de adição se agrupará, muito parecido com a água em um carro encerado, em vez de se espalhar uniformemente para formar uma ligação.

O Processo de Brasagem: Uma Visão Geral Passo a Passo

A brasagem bem-sucedida de aço inoxidável é um processo de várias etapas projetado para gerenciar meticulosamente a camada de óxido.

Etapa 1: Limpeza Mecânica e Química

Antes do aquecimento, a camada de óxido existente deve ser removida. Isso é frequentemente feito por métodos mecânicos como jateamento de areia ou granalha.

Isso é imediatamente seguido por limpeza química para remover quaisquer óleos ou contaminantes. As peças de trabalho são limpas em solventes como acetona ou álcool, muitas vezes usando um banho ultrassônico para garantir que todas as superfícies estejam perfeitamente limpas.

Etapa 2: Aplicação do Metal de Adição e Montagem

O metal de adição, frequentemente na forma de pasta, fio ou chapa pré-formada, é aplicado na junta. As peças são então fixadas juntas para manter seu alinhamento preciso durante o ciclo de aquecimento.

Etapa 3: Aquecimento em Atmosfera Controlada

Esta é a etapa mais crítica. O conjunto deve ser aquecido em um ambiente que impeça a rápida reformação da camada de óxido de cromo no aço quente. O método mais comum e eficaz para isso é a brasagem a vácuo.

O Padrão Ouro: Brasagem a Vácuo

Para componentes de aço inoxidável de alta qualidade, a brasagem a vácuo é o método industrial preferido.

Como um Vácuo Resolve o Problema do Óxido

Ao colocar o conjunto em um forno de alto vácuo, quase todo o oxigênio é removido do ambiente. À medida que a peça é aquecida, não há oxigênio disponível para reformar a camada de óxido, permitindo que o metal de adição de brasagem flua livremente e molhe as superfícies de aço limpas.

O Resultado: Qualidade Superior da Junta

Este processo resulta em juntas brasadas extremamente fortes e limpas. Como não é usado fluxo e não ocorre oxidação, a peça final sai do forno brilhante e limpa, muitas vezes não necessitando de limpeza pós-processo. Isso a torna ideal para componentes médicos, aeroespaciais e eletromecânicos.

Compreendendo as Compensações: Brasagem vs. Soldagem

A brasagem nem sempre é a escolha certa. É crucial entender como ela se compara à soldagem, a alternativa mais comum para unir aço.

Menor Calor e Menos Distorção

A brasagem ocorre em uma temperatura muito mais baixa do que a soldagem, pois você está apenas derretendo o metal de adição, não o aço inoxidável em si. Isso reduz significativamente o risco de empenamento, distorção ou alteração das propriedades do material do metal base, o que é fundamental para peças delicadas ou de alta precisão.

Resistência e Projeto da Junta

Uma junta soldada funde os metais base, tornando a junta parte integrante dos componentes. Uma junta brasada, em contraste, depende da resistência ao cisalhamento do metal de adição aderido às superfícies. Embora muito forte, uma junta soldada projetada corretamente é tipicamente mais forte do que uma brasada.

Adequação para Montagens Complexas

A brasagem se destaca na união de montagens complexas de múltiplas peças ou metais dissimilares em um único ciclo de forno. Também é ideal para criar vedações herméticas e estanques em componentes como conexões de tubulação, carcaças e peças de sistemas HVAC.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de união correto depende inteiramente do projeto, material e requisitos de desempenho do seu componente.

- Se o seu foco principal é unir peças complexas ou de parede fina sem distorção: A brasagem é a escolha superior devido à sua menor entrada de calor.

- Se o seu foco principal é obter uma vedação perfeitamente limpa e à prova de vazamentos para uma peça acabada: A brasagem a vácuo oferece qualidade estética e hermética excepcional direto do forno.

- Se o seu foco principal é a máxima resistência ao suporte de carga em uma geometria simples: A soldagem tradicional pode fornecer uma solução mais forte e econômica.

Em última análise, a brasagem é uma técnica poderosa para criar montagens precisas, limpas e fortes que preservam a integridade do aço inoxidável.

Tabela de Resumo:

| Aspecto Chave | Detalhe |

|---|---|

| Processo | União de peças de aço inoxidável usando um metal de adição de ponto de fusão mais baixo. |

| Desafio Principal | Superar a camada protetora de óxido de cromo no aço. |

| Melhor Método | Brasagem a vácuo para juntas superiores, limpas e sem fluxo. |

| Vantagem Principal | Menor entrada de calor minimiza empenamento e distorção. |

| Ideal Para | Montagens complexas, vedações herméticas e componentes de alta precisão. |

Precisa unir componentes de aço inoxidável com precisão e resistência? A KINTEK é especializada em soluções avançadas de processamento térmico, incluindo sistemas de brasagem a vácuo. Nossos equipamentos de laboratório e consumíveis são projetados para ajudá-lo a obter juntas impecáveis e de alta integridade para aplicações médicas, aeroespaciais e eletromecânicas. Deixe nossa experiência aprimorar seu processo de fabricação — entre em contato com nossos especialistas hoje para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são algumas aplicações da brasagem? Unir Metais Dissimilares com Juntas Fortes e à Prova de Vazamentos

- O que é a brasagem? Um Guia para a Junção de Metais Forte e de Baixo Calor

- O que é oxidação na brasagem? Como preveni-la para juntas fortes e duráveis

- Qual é o fator mais importante que influencia a resistência da junta soldada por brasagem? Domine a folga da junta para máxima resistência

- Qual elemento torna a soldagem por brasagem do aço inoxidável difícil? É a Camada de Óxido de Cromo