O benefício fundamental da sinterização é que ela transforma uma coleção de partículas de pó em um objeto sólido de alto desempenho sem derretê-lo. Este processo utiliza calor e pressão para unir as partículas, aumentando drasticamente as propriedades do material, como resistência e condutividade, ao mesmo tempo que permite a criação de peças complexas a partir de materiais que, de outra forma, seriam difíceis de trabalhar.

A sinterização não é meramente uma forma de solidificar um pó; é uma ferramenta de engenharia precisa. Sua principal vantagem reside na capacidade de controlar a microestrutura final de um material, alcançando uma combinação de propriedades, complexidade e custo-eficiência que os processos tradicionais de fusão e fundição muitas vezes não conseguem igualar.

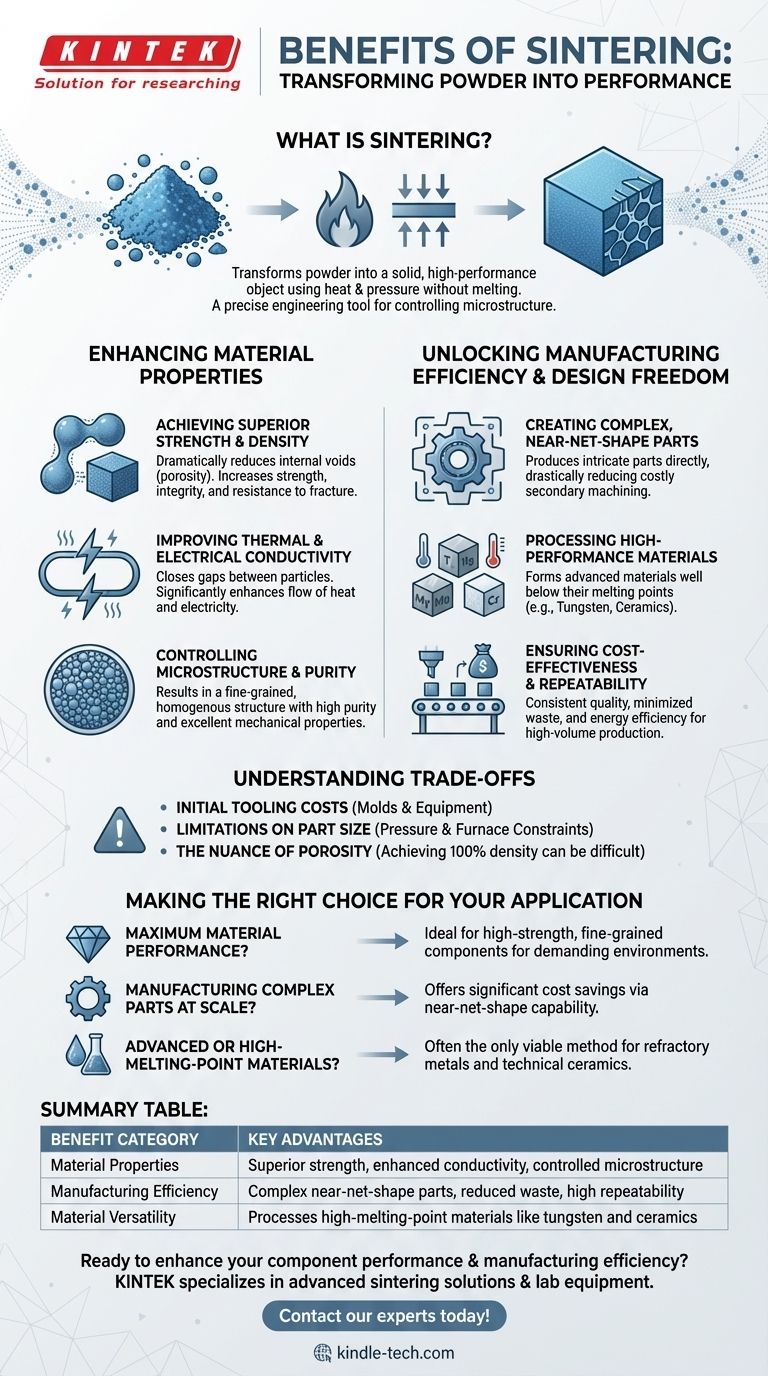

O Benefício Principal: Aprimoramento das Propriedades do Material

A sinterização altera fundamentalmente a estrutura interna de um material, levando a ganhos significativos de desempenho. O processo funciona reduzindo o espaço vazio, ou porosidade, entre as partículas de pó e criando fortes ligações atômicas.

Alcançando Resistência e Densidade Superiores

Ao fundir as partículas, a sinterização reduz drasticamente os vazios internos. Essa densificação é diretamente responsável por aumentar a resistência, integridade e resistência à fratura geral do material.

Melhorando a Condutividade Térmica e Elétrica

Lacunas e poros entre as partículas atuam como isolantes, dificultando o fluxo de calor e eletricidade. A sinterização fecha essas lacunas, criando um caminho mais contínuo que melhora significativamente a condutividade térmica e elétrica.

Controlando a Microestrutura e a Pureza

A sinterização começa com pós altamente uniformes, permitindo um controle preciso sobre o tamanho de grão final. Isso resulta em uma estrutura homogênea de grão fino com alta pureza e excelentes propriedades mecânicas, pois não há ligantes ou inclusões introduzidos durante o processo.

Desbloqueando a Eficiência de Fabricação e a Liberdade de Design

Além do aprimoramento do material, a sinterização oferece poderosas vantagens no próprio processo de fabricação, oferecendo capacidades únicas e benefícios econômicos.

Criando Peças Complexas Próximas à Forma Final (Near-Net-Shape)

A sinterização se destaca na produção de peças intrincadas e complexas diretamente de um molde com alta precisão dimensional. Essa capacidade de "near-net-shape" reduz ou elimina drasticamente a necessidade de usinagem secundária dispendiosa e que gera desperdício.

Processando Materiais de Alto Desempenho

Muitos materiais avançados, como tungstênio, molibdênio e certas cerâmicas, possuem pontos de fusão tão altos que derretê-los é impraticável ou impossível. A sinterização permite que esses materiais sejam transformados em peças sólidas em temperaturas bem abaixo de seu ponto de fusão.

Garantindo Custo-Efetividade e Repetibilidade

O processo é altamente repetível, garantindo qualidade consistente de peça para peça. Ao minimizar o desperdício de material e frequentemente exigir menos energia do que a fusão, a sinterização pode ser uma opção altamente econômica e ecologicamente correta para produção de baixo a alto volume.

Compreendendo as Desvantagens

Embora poderosa, a sinterização não é a solução ideal para todas as aplicações. Compreender suas limitações é fundamental para tomar uma decisão informada.

Custos Iniciais de Ferramental e Material

A produção de pós metálicos ou cerâmicos finos e uniformes pode ser cara. Além disso, as matrizes e prensas usadas para formar as peças "verdes" iniciais podem representar um investimento inicial significativo, especialmente para designs complexos.

Limitações no Tamanho da Peça

A pressão necessária para a compactação inicial e o tamanho dos fornos de sinterização podem impor limites práticos às dimensões máximas de uma peça. A produção de componentes muito grandes por sinterização pode ser desafiadora e cara.

A Nuance da Porosidade

Embora a sinterização seja excelente na redução da porosidade, atingir 100% da densidade teórica de um material pode ser difícil sem técnicas avançadas como a prensagem a quente. Em alguns casos, a porosidade residual pode permanecer, o que pode ser indesejável para certas aplicações de alto estresse.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de fabricação correto depende inteiramente dos objetivos principais do seu projeto.

- Se seu foco principal é o desempenho máximo do material: A sinterização oferece controle incomparável sobre a microestrutura, tornando-a ideal para criar componentes de alta resistência e grão fino para ambientes exigentes.

- Se seu foco principal é a fabricação de peças complexas em escala: A capacidade de near-net-shape da sinterização oferece economias significativas de custos, minimizando o desperdício de material e as etapas de pós-processamento.

- Se seu foco principal é trabalhar com materiais avançados ou de alto ponto de fusão: A sinterização é frequentemente o único método viável para criar peças sólidas a partir de materiais como metais refratários e cerâmicas técnicas.

Em última análise, escolher a sinterização é uma decisão de priorizar a engenharia de materiais precisa e a eficiência de fabricação para aplicações exigentes.

Tabela Resumo:

| Categoria de Benefício | Principais Vantagens |

|---|---|

| Propriedades do Material | Resistência superior, condutividade térmica/elétrica aprimorada, microestrutura controlada |

| Eficiência de Fabricação | Peças complexas near-net-shape, desperdício reduzido, alta repetibilidade |

| Versatilidade do Material | Processa materiais de alto ponto de fusão como tungstênio e cerâmicas |

Pronto para aprimorar o desempenho de seus componentes e a eficiência de fabricação? A KINTEK é especializada no fornecimento de soluções avançadas de sinterização e equipamentos de laboratório para a criação de peças complexas de alta resistência a partir de pós metálicos e cerâmicos. Nossa experiência ajuda você a alcançar controle preciso do material e produção econômica. Entre em contato com nossos especialistas hoje para discutir como a sinterização pode beneficiar sua aplicação específica!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas