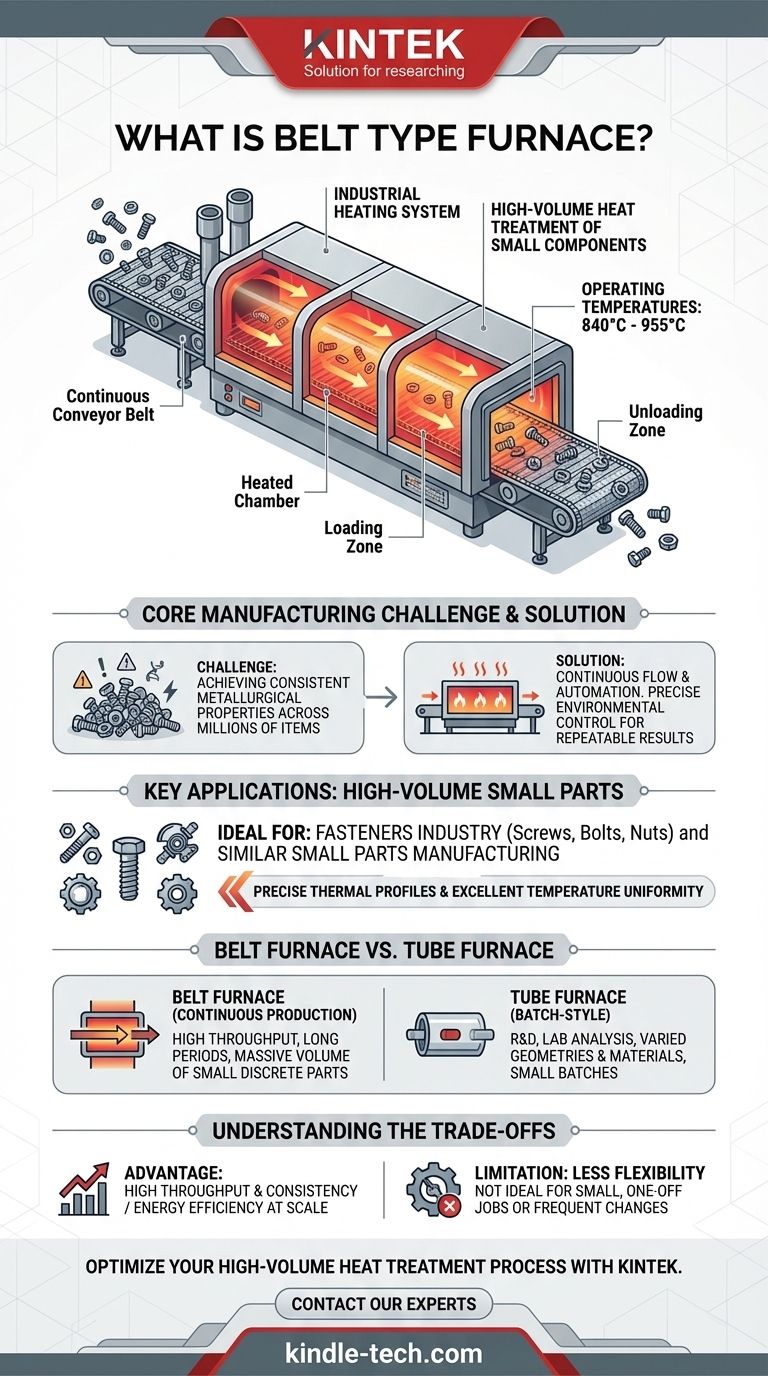

Em sua essência, um forno de esteira é um sistema de aquecimento industrial que utiliza uma esteira transportadora contínua, geralmente feita de malha de arame, para mover as peças através de uma câmara aquecida. Este design é especificamente projetado para o tratamento térmico de alto volume de muitos componentes pequenos e individuais, como parafusos, porcas e prisioneiros. Ele permite um processamento consistente e controlado em aplicações como têmpera, carbonitretação e cementação em temperaturas entre 840°C e 955°C.

A distinção crítica de um forno de esteira é sua operação de fluxo contínuo. Ao contrário dos fornos de batelada que processam uma carga de cada vez, um forno de esteira é projetado para ser parte integrante de uma linha de produção, priorizando alto rendimento e uniformidade do processo para grandes quantidades de peças pequenas.

Como um Forno de Esteira Resolve um Desafio Central de Fabricação

O principal desafio na produção em massa de pequenos componentes metálicos é alcançar propriedades metalúrgicas consistentes em milhões de itens individuais. Um forno de esteira é projetado para resolver esse problema através da automação e controle preciso do ambiente.

O Princípio do Fluxo Contínuo

O coração do sistema é a esteira transportadora. As peças são carregadas na esteira a uma taxa controlada, que então as transporta através de várias zonas de aquecimento e resfriamento dentro do forno. Este movimento contínuo garante que cada peça experimente exatamente o mesmo perfil térmico, levando a resultados altamente previsíveis e repetíveis.

Aplicações Chave: Pequenas Peças de Alto Volume

Fornos de esteira se destacam em cenários onde a carga de trabalho consiste em muitos itens pequenos e separados. A esteira de malha permite um aquecimento uniforme e garante que a atmosfera controlada (se usada) possa circular livremente ao redor de cada componente. Isso o torna ideal para a indústria de fixadores (parafusos, prisioneiros, porcas) e outras fabricações de peças pequenas semelhantes.

Alcançando Perfis Térmicos Precisos

Fornos de esteira modernos oferecem excelente uniformidade de temperatura, muitas vezes referida como um "campo de temperatura igual". Isso significa que a temperatura é consistente em toda a largura da esteira, prevenindo pontos quentes ou frios. Essa precisão é crítica para tratamentos térmicos avançados, como a carbonitretação, onde tanto a temperatura quanto a composição da atmosfera devem ser rigorosamente gerenciadas para alcançar a dureza superficial desejada.

Forno de Esteira vs. Outros Designs Comuns (como Fornos de Tubo)

A escolha da tecnologia de forno correta depende inteiramente dos requisitos do processo. Comparar um forno de esteira com outro tipo, como um forno de tubo, destaca seu propósito específico.

Tipo de Processo: Contínuo vs. Batelada

Um forno de esteira é construído para produção contínua. Ele deve operar por longos períodos, processando um fluxo constante de peças.

Um forno de tubo, por outro lado, é primariamente um forno de estilo batelada. É mais adequado para análise laboratorial, pesquisa e desenvolvimento, ou processamento de itens únicos, pós ou cargas pequenas e específicas que requerem uma câmara tubular contida.

Geometria e Volume da Peça

Fornos de esteira são otimizados para alto volume de peças pequenas e discretas que podem ser espalhadas uniformemente na esteira.

Fornos de tubo são mais versáteis para geometrias e materiais variados. Eles podem lidar com pós, fios ou componentes únicos que podem ser muito grandes ou de formato estranho para uma esteira. Eles não são, no entanto, projetados para as necessidades de alto rendimento da produção em massa.

Entendendo as Compensações

Embora poderosos, o design do forno de esteira envolve vantagens e limitações específicas que são cruciais de entender.

Vantagem: Alto Rendimento e Consistência

O maior benefício é a capacidade de processar um número enorme de peças com consistência excepcional. A natureza automatizada e contínua remove a variabilidade inerente ao carregamento manual e ao processamento em batelada, resultando em maiores rendimentos e custos por unidade mais baixos em escala.

Vantagem: Eficiência Energética em Escala

Uma vez atingida a temperatura operacional, um forno de esteira contínua é altamente eficiente em termos de energia. Como não precisa ser repetidamente aquecido e resfriado como um forno de batelada, ele mantém um estado térmico estável, economizando energia significativa durante longas corridas de produção.

Limitação: Menor Flexibilidade

A principal compensação é a falta de flexibilidade. Fornos de esteira não são ideais para trabalhos pequenos e únicos ou para fabricantes que mudam frequentemente o tipo de peça ou o processo de tratamento térmico. Sua configuração e otimização são voltadas para a produção estável de longo prazo.

Fazendo a Escolha Certa para o Seu Processo

Selecionar a tecnologia de forno correta é uma decisão estratégica baseada em seus objetivos operacionais.

- Se o seu foco principal é a produção contínua de alto volume de peças pequenas e semelhantes: Um forno de esteira é a escolha ideal por seu rendimento, consistência e eficiência em escala.

- Se o seu foco principal é análise laboratorial versátil, P&D ou processamento de lotes pequenos e variados: Um forno de tubo ou outro tipo de forno de batelada oferece a flexibilidade necessária.

Em última análise, o forno certo é aquele que melhor se adapta à escala e aos requisitos da sua tarefa específica de processamento térmico.

Tabela de Resumo:

| Característica | Forno de Esteira | Forno de Tubo |

|---|---|---|

| Tipo de Processo | Contínuo | Batelada |

| Ideal Para | Peças pequenas de alto volume (parafusos, porcas) | P&D, análise laboratorial, materiais variados |

| Rendimento | Muito Alto | Baixo a Médio |

| Flexibilidade | Baixa | Alta |

Otimize seu processo de tratamento térmico de alto volume com a KINTEK.

Você está fabricando componentes pequenos como parafusos, porcas ou prisioneiros e precisa de tratamento térmico consistente e de alto rendimento? A KINTEK é especializada em fornos de esteira industriais projetados para têmpera, cementação e carbonitretação de precisão em escala. Nossas soluções oferecem o controle uniforme de temperatura e a automação de que você precisa para aumentar a eficiência da produção e a qualidade das peças.

Entre em contato com nossos especialistas hoje para discutir como um forno de esteira KINTEK pode se integrar à sua linha de produção e impulsionar o sucesso de sua fabricação.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- O que é um forno de retorta rotativa? Obtenha Uniformidade Superior no Tratamento Térmico Contínuo

- Como os fornos tubulares ou fornos mufla garantem a precisão estequiométrica durante a síntese? Dominando Li4GeO4 e Li4VO4

- A que temperatura começa a pirólise da madeira? Controle o Processo para Biocarvão, Bio-óleo ou Gás de Síntese

- Por que um forno de alta temperatura com teste multiprobe é usado para perovskita ABO3? Obtenha dados precisos de condutividade

- Como os compósitos são processados por sinterização? Soluções de Materiais de Engenharia Através de Colagem Térmica Avançada