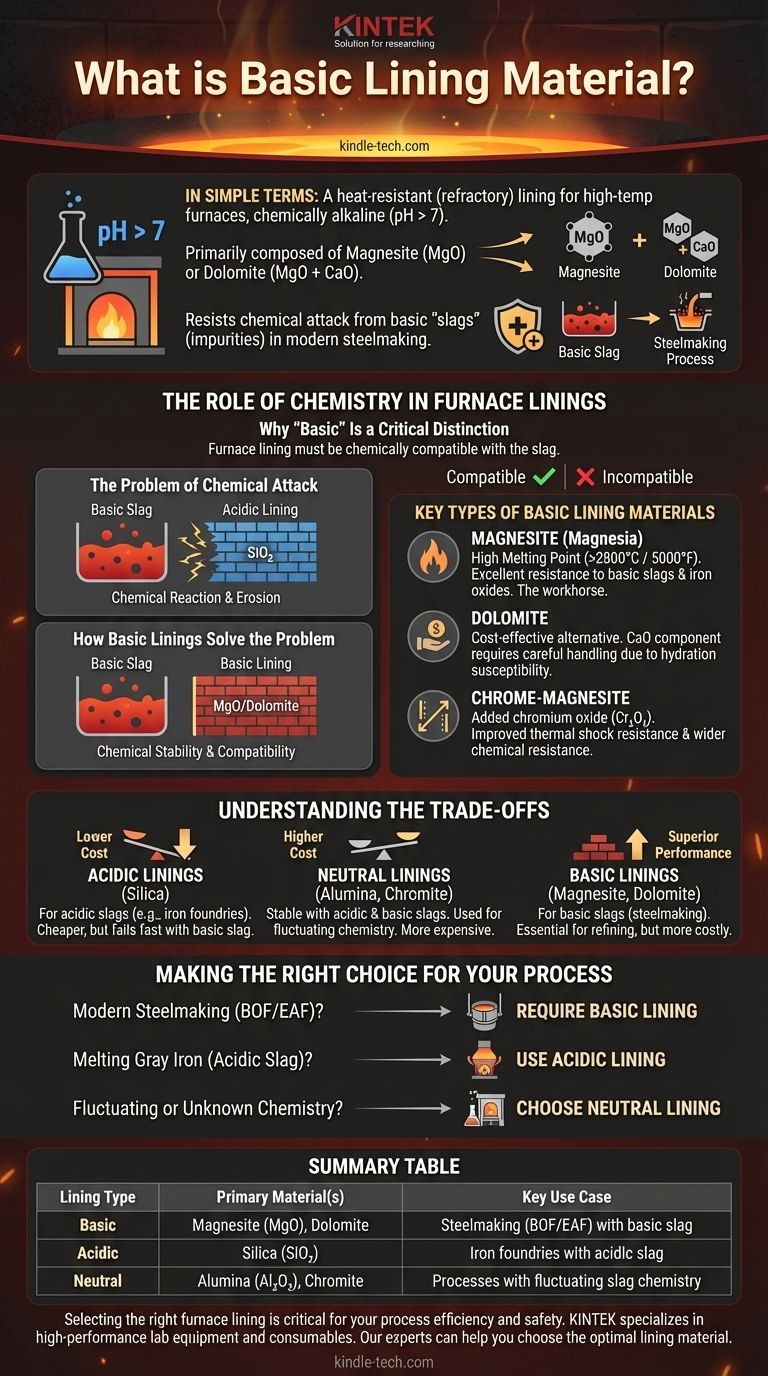

Em termos simples, um material de revestimento básico é um tipo de revestimento resistente ao calor (refratário) usado em fornos de alta temperatura que é quimicamente alcalino (com um pH superior a 7). Composto principalmente por materiais como magnesita (óxido de magnésio, MgO) ou dolomita (uma mistura de MgO e óxido de cálcio), seu principal objetivo é resistir ao ataque químico das "escórias" básicas que são comuns nos processos modernos de fabricação de aço.

O termo "básico" refere-se diretamente às propriedades químicas do material, e não à sua simplicidade. A seleção do revestimento correto — ácido, neutro ou básico — é uma decisão de engenharia crítica baseada inteiramente na química do processo de alta temperatura que ele deve conter.

O Papel da Química nos Revestimentos de Fornos

Por que "Básico" é uma Distinção Crítica

Nos processos metalúrgicos, o metal fundido é frequentemente coberto por uma camada de impurezas e aditivos chamada escória. Essa escória pode ser quimicamente ácida ou básica.

O revestimento do forno deve ser quimicamente compatível com a escória que contém. Se o revestimento e a escória tiverem propriedades químicas opostas (por exemplo, um revestimento ácido com escória básica), eles reagirão agressivamente e se destruirão mutuamente.

O Problema do Ataque Químico

Imagine tentar conter um ácido forte em um recipiente feito de um metal reativo. O recipiente corroeria e falharia rapidamente. O mesmo princípio se aplica dentro de um forno a milhares de graus.

Usar um revestimento ácido (como sílica) com uma escória básica causaria uma reação química rápida, levando à erosão severa da parede do forno, comprometimento da segurança e tempo de inatividade de produção dispendioso.

Como os Revestimentos Básicos Solucionam o Problema

Materiais de revestimento básicos como a magnesita são quimicamente estáveis e não reativos quando entram em contato com escórias básicas.

Essa compatibilidade química é a base da fabricação moderna de aço, onde escórias básicas são usadas intencionalmente para remover impurezas como fósforo e enxofre do aço. O revestimento básico torna esse processo de refino essencial possível.

Principais Tipos de Materiais de Revestimento Básico

Magnesita (Magésia)

Baseada no óxido de magnésio (MgO), a magnesita é o pilar dos refratários básicos. Ela apresenta um ponto de fusão muito alto (acima de 2800°C ou 5000°F) e excelente resistência aos efeitos corrosivos das escórias básicas e óxidos de ferro.

Dolomita

A dolomita é um mineral de ocorrência natural composto por óxido de cálcio (CaO) e óxido de magnésio (MgO). Geralmente, é mais econômica do que a magnesita de alta pureza.

Embora eficaz, seu componente de óxido de cálcio pode torná-la mais suscetível à hidratação (reação com umidade do ar), o que exige manuseio e armazenamento cuidadosos.

Cromo-Magnesita

Para certas aplicações, o óxido de cromo (Cr₂O₃) é adicionado à magnesita para melhorar suas propriedades. Isso pode aumentar a resistência ao choque térmico e sua capacidade de suportar uma gama mais ampla de ambientes químicos.

Compreendendo as Compensações

A Alternativa: Revestimentos Ácidos

O oposto de um revestimento básico é um revestimento ácido, feito principalmente de sílica (SiO₂). Estes são usados para processos que geram escórias ácidas, como em algumas fundições de ferro que usam fornos de cadinho. Eles são geralmente menos caros que os revestimentos básicos.

O Meio-Termo: Revestimentos Neutros

Revestimentos neutros, como aqueles feitos de alumina (Al₂O₃) de alta pureza ou cromita, são relativamente estáveis na presença de escórias ácidas e básicas. Eles são frequentemente usados em aplicações com química flutuante ou como zona de amortecimento, mas geralmente têm um custo mais elevado.

Desempenho vs. Custo

A escolha do revestimento é sempre uma compensação de engenharia. Revestimentos básicos de alta pureza oferecem desempenho superior em aplicações exigentes de fabricação de aço, mas são mais caros. Um revestimento ácido é mais barato, mas falharia instantaneamente no mesmo ambiente.

Fazendo a Escolha Certa para o Seu Processo

A seleção de um revestimento de forno é ditada inteiramente pela química da sua operação específica.

- Se o seu foco principal é a fabricação moderna de aço (BOF ou EAF): Você precisa de um revestimento básico como magnesita ou dolomita para suportar a escória básica usada na purificação do aço.

- Se o seu foco principal é fundir ferro cinzento com uma escória ácida: Um revestimento ácido feito de sílica é a escolha padrão e econômica.

- Se o seu foco principal é conter materiais com química flutuante ou desconhecida: Um revestimento neutro como tijolo de alta alumina fornece a resistência química mais versátil.

Compreender essa compatibilidade química é o princípio fundamental para garantir operações de alta temperatura eficientes, seguras e econômicas.

Tabela de Resumo:

| Tipo de Revestimento | Material(is) Principal(is) | Caso de Uso Principal |

|---|---|---|

| Básico | Magnesita (MgO), Dolomita | Fabricação de aço (BOF/EAF) com escória básica |

| Ácido | Sílica (SiO₂) | Fundições de ferro com escória ácida |

| Neutro | Alumina (Al₂O₃), Cromita | Processos com química de escória flutuante |

Selecionar o revestimento de forno correto é fundamental para a eficiência e segurança do seu processo. A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho, incluindo soluções refratárias para aplicações exigentes de alta temperatura. Nossos especialistas podem ajudá-lo a escolher o material de revestimento ideal — seja básico, ácido ou neutro — para garantir a compatibilidade química, prolongar a vida útil do equipamento e maximizar seu ROI. Entre em contato com a KINTEK hoje para uma consulta adaptada às necessidades específicas do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Fornalha Vertical de Tubo Laboratorial

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Quais tipos de fornos de laboratório são usados para pós LLZTO? Ferramentas Especializadas para Eletrólitos Sólidos de Alta Pureza

- Qual material isolante é usado para alta temperatura? Combine o Material Certo com a Sua Aplicação

- Por que as bolas de moagem de alumina são selecionadas para aço eutético nanoestruturado? Garanta Pureza e Precisão

- Quais são as principais funções técnicas de um agitador mecânico e seus impulsores de níquel em um reator de captura de carbono em sal fundido?

- Quais são os requisitos dos refratários? Os Quatro Pilares para o Sucesso em Altas Temperaturas

- Qual o papel das folhas de grafite e dos fixadores de placa de carbono rígido na sinterização de LLZO? Alcance Estabilidade Precisa do Material

- Qual o papel de um limpador ultrassônico no pré-tratamento do aço 4140? Garanta a ativação uniforme da nitretação

- Quais são as peças que compõem um forno? Um Guia para os Três Sistemas Principais