Em sua essência, um gás inerte é um gás que não sofre facilmente reações químicas com outras substâncias. Essa qualidade não reativa é sua característica definidora e valor principal. Eles são usados em processos industriais para criar uma atmosfera protetora, deslocando o ar reativo (principalmente oxigênio e umidade) que, de outra forma, danificaria ou contaminaria os materiais sendo trabalhados. Exemplos comuns incluem nitrogênio, argônio e hélio.

O papel fundamental de um gás inerte é atuar como um escudo protetor. Ao substituir o ar reativo em um espaço de trabalho, ele previne reações químicas indesejadas como oxidação (ferrugem) e hidrólise (reação com água), garantindo a integridade dos materiais durante processos de fabricação sensíveis.

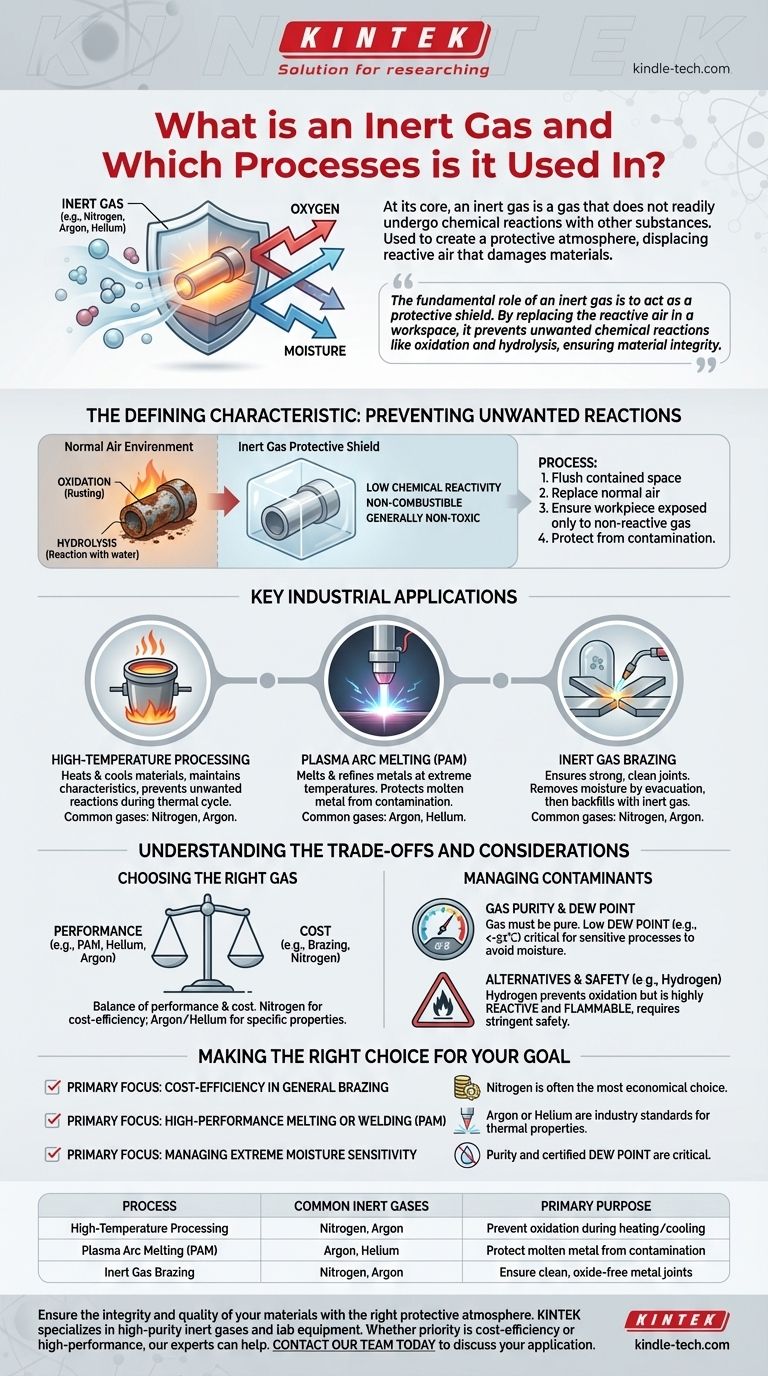

A Característica Definidora: Prevenção de Reações Indesejadas

O valor dos gases inertes vem do que eles não fazem. Em um ambiente cheio de oxigênio e vapor d'água, muitos materiais, especialmente quando aquecidos, reagem de maneiras indesejáveis. Gases inertes fornecem uma solução criando um ambiente controlado e não reativo.

O que Torna um Gás "Inerte"?

Gases inertes têm reatividade química muito baixa. Essa estabilidade significa que eles são não combustíveis e geralmente não tóxicos. Essa propriedade permite que sejam introduzidos em processos altamente sensíveis sem interferir nas mudanças químicas ou físicas desejadas.

As Ameaças Primárias: Oxidação e Hidrólise

As duas reações indesejadas mais comuns são com componentes do ar ambiente. A oxidação ocorre quando um material reage com o oxigênio, enquanto a hidrólise é uma reação com água ou umidade. Ambas podem degradar a qualidade, resistência e pureza de um produto final.

Criando um Escudo Protetor

A aplicação prática envolve o uso do gás inerte para purgar e substituir o ar normal em um espaço contido, como uma câmara ou ao redor de uma tocha de soldagem. Esse deslocamento garante que a peça de trabalho seja exposta apenas ao gás não reativo, protegendo-a da contaminação.

Principais Aplicações Industriais

A necessidade de prevenir a contaminação é crítica em muitos processos de fabricação de alta precisão e alta temperatura. Gases inertes são essenciais para alcançar a qualidade e o desempenho exigidos nesses campos.

Processamento em Alta Temperatura

Muitos materiais tornam-se significativamente mais reativos em altas temperaturas. Gases inertes são usados para aquecer e resfriar materiais, garantindo que mantenham suas características específicas, prevenindo reações indesejadas que ocorreriam no ar normal durante o ciclo térmico.

Fusão por Arco de Plasma (PAM)

A Fusão por Arco de Plasma é um processo que utiliza temperaturas extremamente altas para fundir e refinar metais. Para proteger o metal fundido da contaminação, uma atmosfera inerte controlada é essencial. Os gases inertes mais comuns usados para esta aplicação são Hélio ou Argônio.

Brasagem com Gás Inerte

A brasagem é um processo usado para unir duas peças de metal. Para garantir uma junta forte e limpa, as superfícies metálicas devem estar livres de óxidos. A brasagem é frequentemente realizada em câmaras seladas onde aquecimento e evacuação são usados primeiro para remover a umidade antes que a câmara seja preenchida com um gás inerte.

Compreendendo as Trocas e Considerações

Embora o princípio seja simples, a escolha e o gerenciamento de um gás inerte dependem da aplicação específica, custo e nível de pureza exigido.

Escolhendo o Gás Certo

A seleção de um gás inerte é um equilíbrio entre desempenho e custo. Por exemplo, em aplicações de brasagem, o Nitrogênio é uma escolha muito comum porque é eficaz e significativamente menos caro do que outras opções. Para processos mais exigentes como o PAM, as propriedades específicas do Argônio ou Hélio são necessárias.

Gerenciando Contaminantes no Gás

O próprio gás inerte deve ser puro. Para processos sensíveis como a brasagem, o gás deve ter um ponto de orvalho muito baixo (uma medida do teor de umidade), frequentemente especificado para ser inferior a -51℃. Isso garante que a atmosfera protetora não esteja inadvertidamente introduzindo o próprio contaminante que se destina a eliminar.

Alternativas e Segurança

Em alguns casos, outros gases são usados para alcançar um efeito protetor semelhante. O Hidrogênio, por exemplo, é excelente na prevenção da oxidação. No entanto, ao contrário de um verdadeiro gás inerte, o hidrogênio é altamente reativo e inflamável, tornando-o uma alternativa mais perigosa que exige protocolos de segurança rigorosos.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o gás e os parâmetros de processo apropriados é fundamental para garantir a qualidade do produto e a eficiência operacional. A decisão deve estar sempre diretamente ligada aos requisitos específicos do material e do processo.

- Se o seu foco principal é a eficiência de custo em brasagem geral: O nitrogênio é frequentemente a escolha mais econômica para criar uma atmosfera protetora básica.

- Se o seu foco principal é a fusão ou soldagem de alto desempenho (como PAM): Argônio ou Hélio são os padrões da indústria, escolhidos por suas propriedades específicas de plasma e térmicas.

- Se o seu foco principal é gerenciar a sensibilidade extrema à umidade: A pureza e o ponto de orvalho certificado do seu suprimento de gás inerte são tão críticos quanto a escolha do próprio gás.

Em última análise, usar um gás inerte corretamente é um passo fundamental para garantir a qualidade, resistência e integridade do seu produto final.

Tabela Resumo:

| Processo | Gases Inertes Comuns Usados | Propósito Principal |

|---|---|---|

| Processamento em Alta Temperatura | Nitrogênio, Argônio | Prevenir oxidação durante aquecimento/resfriamento |

| Fusão por Arco de Plasma (PAM) | Argônio, Hélio | Proteger metal fundido da contaminação |

| Brasagem com Gás Inerte | Nitrogênio, Argônio | Garantir juntas metálicas limpas e livres de óxido |

Garanta a integridade e qualidade dos seus materiais com a atmosfera protetora certa. A KINTEK é especializada no fornecimento de gases inertes de alta pureza e equipamentos de laboratório para todas as suas necessidades industriais e laboratoriais. Seja sua prioridade a eficiência de custo com nitrogênio ou o alto desempenho com argônio, nossos especialistas podem ajudá-lo a selecionar a solução ideal. Entre em contato com nossa equipe hoje para discutir sua aplicação específica e garantir a resistência e pureza do seu produto final.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- O que é um forno a hidrogênio? Desbloqueie o Processamento Livre de Óxidos para Materiais Superiores

- O que causa a oxidação no tratamento térmico? Controle a Atmosfera do Seu Forno para Prevenir Formação de Carepa e Descarbonetação

- Como um forno de atmosfera garante a qualidade na síntese de nanotubos de BN? Controle de Precisão para Estruturas em Copo Empilhado

- Quais são os benefícios do processamento a vapor em ferro sinterizado? Aumente a Resistência, o Desgaste e a Resistência à Corrosão Hoje

- O que é um exemplo de ambiente inerte? Controle a Química com Atmosferas Não Reativas

- Qual é a necessidade de fornos de atmosfera controlada para corrosão por gás? Garanta uma modelagem precisa de falhas de materiais

- Por que os fornos de tratamento térmico para ligas especiais frequentemente possuem controles de atmosfera? Para Proteger e Transformar Suas Ligas

- Como os reatores de atmosfera controlada influenciam as propriedades ópticas dos nanotubos de óxido de titânio modificados?