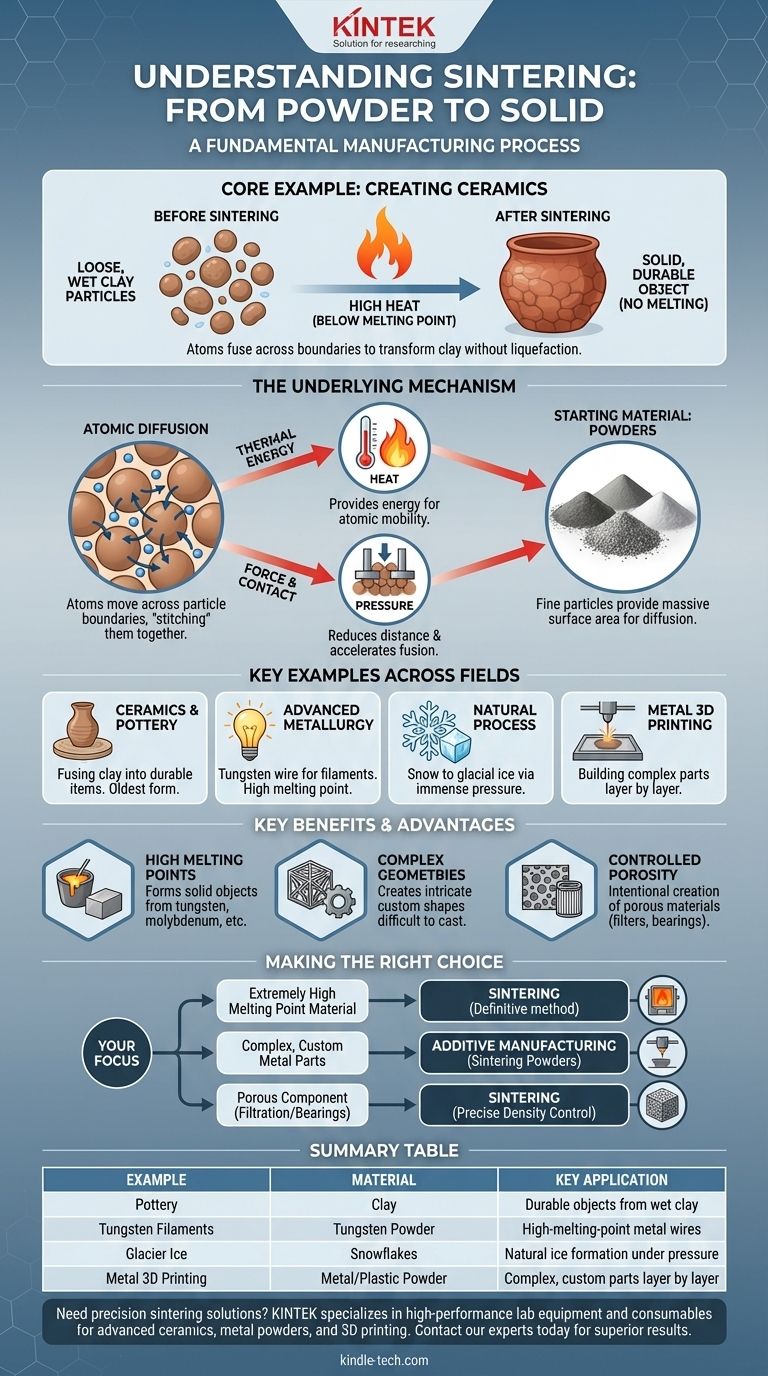

Um dos exemplos mais comuns de sinterização é a criação de cerâmicas. Quando o barro é cozido em um forno, as partículas individuais de argila são aquecidas a uma alta temperatura, fazendo com que seus átomos se fundam através de suas fronteiras. Esse processo transforma a argila solta e úmida em um objeto único, sólido e durável, sem nunca derreter o material em estado líquido.

A sinterização é um processo de fabricação fundamental que usa calor e/ou pressão para fundir pequenas partículas em uma massa sólida. O princípio chave é que essa transformação ocorre abaixo do ponto de fusão do material, dependendo da difusão atômica para criar uma peça única e coesa.

O que é Sinterização em um Nível Mais Profundo?

Para compreender verdadeiramente o conceito, é essencial entender o mecanismo subjacente que torna a sinterização possível para materiais que vão desde a cerâmica antiga até os componentes modernos de motores a jato.

O Mecanismo Central: Difusão Atômica

A sinterização funciona incentivando os átomos das partículas individuais a se moverem e migrarem através das fronteiras onde as partículas se tocam. Esse movimento atômico efetivamente "costura" as partículas em um nível microscópico.

O processo liga as superfícies adjacentes das partículas em pó, eliminando gradualmente os espaços vazios entre elas e aumentando a densidade do objeto final.

O Papel do Calor e da Pressão

O calor fornece a energia térmica necessária para tornar os átomos móveis o suficiente para se difundirem através das fronteiras das partículas.

A pressão serve a um papel complementar, forçando as partículas a um contato próximo, o que reduz a distância que os átomos precisam percorrer e acelera o processo de fusão. Algumas formas de sinterização dependem quase inteiramente da pressão, enquanto a maioria das aplicações industriais usa uma combinação de ambos.

O Material de Partida: Pós

O processo quase sempre começa com um material em forma de pó. Isso inclui metais, cerâmicas, plásticos e outros materiais.

As partículas finas fornecem uma enorme quantidade de área de superfície, o que é fundamental para promover a difusão atômica que está no cerne do processo de sinterização.

Exemplos Chave em Diferentes Campos

Embora as cerâmicas sejam um exemplo clássico, a sinterização é um processo versátil com aplicações na natureza, história e tecnologia de ponta.

Fabricação: Cerâmicas e Cerâmica

Esta é a forma mais antiga de sinterização, datando de milhares de anos. O processo de cozimento integra pedaços discretos de argila úmida em um item único e durável, fundindo as partículas.

Metalurgia Avançada: Filamentos de Tungstênio

A sinterização tornou-se um processo industrial crítico em 1909 para a produção de fio de tungstênio dúctil para filamentos de lâmpadas. O ponto de fusão extremamente alto do tungstênio torna quase impossível derretê-lo e fundi-lo, portanto, a sinterização de tungstênio em pó foi a solução inovadora.

Um Processo Natural: Neve a Geleiras

Um exemplo simples de sinterização impulsionada pela pressão ocorre na natureza. A imensa pressão no fundo de um manto de neve compacta os flocos de neve, forçando suas fronteiras cristalinas a se fundirem e, eventualmente, formarem gelo glacial sólido. Pressionar neve solta em uma bola de neve dura é uma versão em pequena escala desse mesmo efeito.

Tecnologia Moderna: Impressão 3D de Metais

Muitas formas de fabricação aditiva usam sinterização. Uma máquina deposita uma fina camada de pó de metal ou plástico, e um laser ou outra fonte de calor sinteriza seletivamente as partículas para formar uma camada sólida. Este processo é repetido camada por camada para construir um objeto tridimensional complexo.

Compreendendo os Benefícios Chave

A sinterização não é apenas uma alternativa à fusão e fundição; ela oferece vantagens exclusivas que a tornam a única opção viável para certas aplicações.

A Vantagem Principal: Pontos de Fusão Elevados

O benefício mais significativo da sinterização é sua capacidade de criar objetos sólidos a partir de materiais com pontos de fusão excepcionalmente altos, como tungstênio e molibdênio. Derreter esses materiais é frequentemente impraticável ou proibitivamente caro.

Criação de Geometrias Complexas

Combinada com tecnologias como a impressão 3D, a sinterização permite a criação de formas personalizadas intrincadas que seriam difíceis ou impossíveis de produzir com métodos tradicionais de fundição ou usinagem.

Controle da Porosidade do Material

Como a sinterização começa com partículas discretas, a densidade final pode ser controlada. Isso permite a criação intencional de materiais porosos, que são essenciais para produtos como filtros e mancais autolubrificantes.

Fazendo a Escolha Certa para o Seu Objetivo

Entender quando alavancar a sinterização é fundamental para resolver desafios específicos de engenharia e fabricação.

- Se o seu foco principal é moldar um material com ponto de fusão extremamente alto: A sinterização é o método definitivo e muitas vezes o único prático para formar uma peça sólida.

- Se o seu foco principal é produzir peças metálicas complexas e personalizadas: As técnicas de fabricação aditiva que dependem da sinterização de pós são a principal solução.

- Se o seu foco principal é criar um componente poroso para filtração ou mancais: O processo de sinterização fornece controle preciso sobre a densidade e porosidade finais do material.

Em última análise, a sinterização é um processo poderoso e fundamental para transformar pós em objetos sólidos sem a necessidade de liquefação.

Tabela de Resumo:

| Exemplo de Sinterização | Material Utilizado | Aplicação Principal |

|---|---|---|

| Cerâmica e Louça | Argila | Criação de objetos sólidos e duráveis a partir de argila úmida |

| Filamentos de Tungstênio | Pó de Tungstênio | Fabricação de fios metálicos de alto ponto de fusão |

| Neve a Gelo Glacial | Flocos de Neve | Formação natural de gelo sólido sob pressão |

| Impressão 3D de Metais | Pó de Metal/Plástico | Construção de peças complexas e personalizadas camada por camada |

Precisa de soluções de sinterização de precisão para o seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para aplicações de sinterização. Se você está trabalhando com cerâmicas avançadas, pós metálicos ou materiais personalizados de impressão 3D, nossas soluções oferecem controle preciso de temperatura e resultados consistentes. Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar seus processos de sinterização e ajudá-lo a alcançar um desempenho superior do material.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos