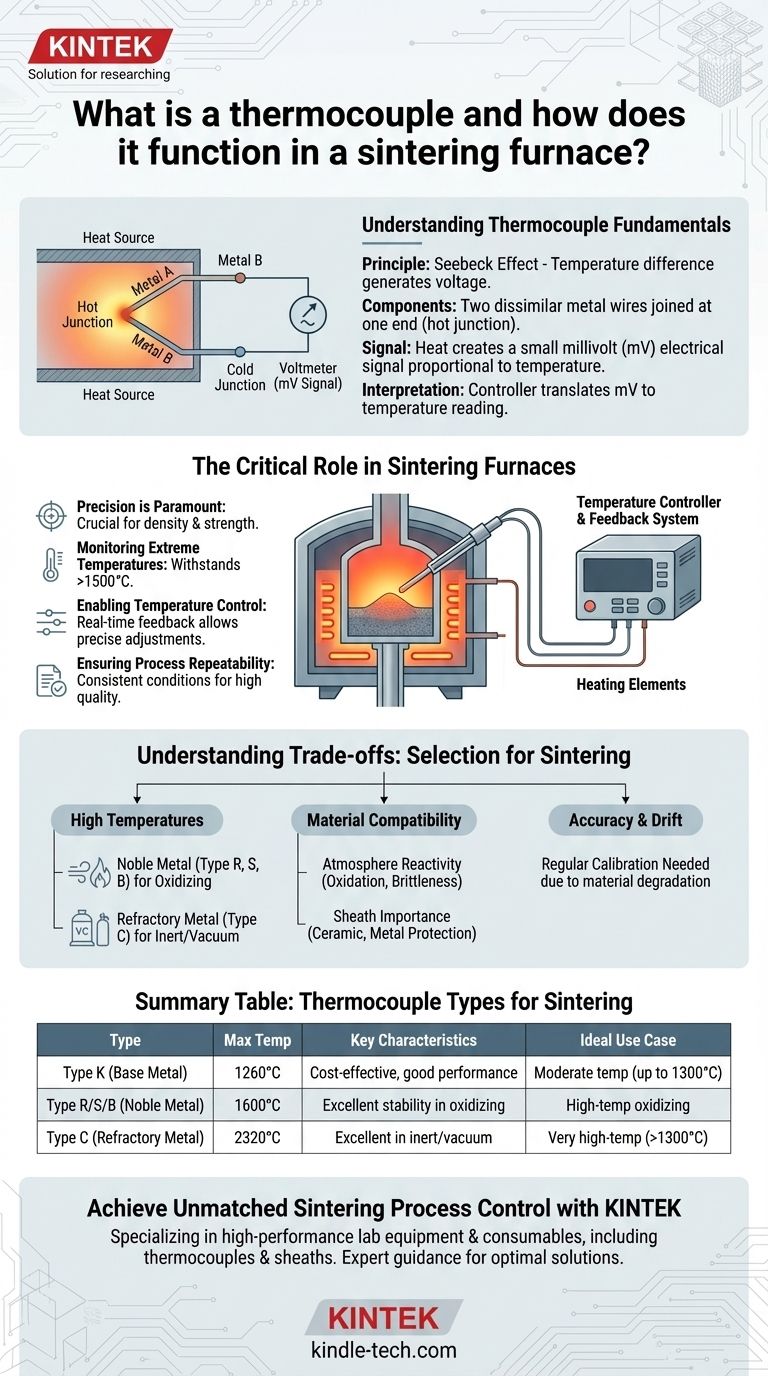

Um termopar é um sensor de temperatura que aproveita o princípio de que dois metais dissimilares, quando unidos em uma junção e aquecidos, produzem uma pequena e mensurável voltagem elétrica diretamente proporcional à temperatura. Em um forno de sinterização, esse sinal elétrico é lido por um controlador, permitindo o monitoramento e controle precisos das altas temperaturas críticas para o processo de consolidação do material.

Os termopares são indispensáveis em fornos de sinterização, fornecendo o feedback de temperatura preciso e confiável necessário para controlar os ciclos térmicos complexos que ditam as propriedades finais dos materiais sinterizados. Sua capacidade de operar efetivamente em temperaturas extremas garante a qualidade consistente do produto e a repetibilidade do processo.

Compreendendo os Fundamentos do Termopar

O Princípio Central: Efeito Seebeck

Um termopar opera com base no efeito Seebeck. Esse fenômeno descreve como uma diferença de temperatura em uma junção de dois condutores ou semicondutores dissimilares gera uma voltagem.

Componentes de um Termopar

Consiste em dois fios feitos de metais diferentes, como ferro e constantan (Tipo J) ou cromel e alumel (Tipo K). Esses fios são soldados em uma extremidade, formando a junção de medição, frequentemente chamada de "junção quente" ou "ponta de detecção".

Gerando um Sinal Elétrico

Quando a junção de medição é exposta ao calor, a diferença de temperatura entre essa junção e a "junção fria" não aquecida (onde os fios se conectam ao instrumento de medição) cria um pequeno sinal elétrico de milivolt (mV). A magnitude dessa voltagem está diretamente relacionada à diferença de temperatura.

Interpretando a Leitura de Temperatura

Um controlador de temperatura eletrônico ou sistema de aquisição de dados mede essa saída de milivolt. Em seguida, utiliza tabelas de conversão conhecidas ou algoritmos específicos para o tipo de termopar para traduzir a voltagem em uma leitura de temperatura precisa.

O Papel Crítico em Fornos de Sinterização

Por Que a Precisão é Fundamental

A sinterização é um processo de tratamento térmico onde materiais em pó são aquecidos a uma temperatura abaixo de seu ponto de fusão, fazendo com que as partículas se fundam. O perfil de temperatura preciso durante a sinterização é crucial para alcançar a densidade, resistência e microestrutura desejadas no produto final.

Monitorando Temperaturas Extremas

Forços de sinterização frequentemente operam em temperaturas extremamente altas, às vezes excedendo 1500°C (2700°F) ou até mais para cerâmicas ou metais avançados. Sensores de temperatura padrão não conseguem suportar essas condições. Termopares, particularmente tipos específicos, são projetados para esses ambientes hostis.

Permitindo o Controle de Temperatura

O termopar fornece feedback de temperatura em tempo real ao sistema de controle do forno. Esse loop de feedback permite que o controlador ajuste a energia para os elementos de aquecimento, garantindo que o forno mantenha o ponto de ajuste exato de temperatura necessário durante todo o ciclo de sinterização.

Garantindo a Repetibilidade do Processo

A medição precisa da temperatura garante condições de processamento consistentes de lote para lote. Essa repetibilidade é vital para a fabricação de produtos de alta qualidade e uniformes e para minimizar defeitos.

Compreendendo os Compromissos: Seleção de Termopar para Sinterização

Capacidades de Alta Temperatura

Termopares de metal base padrão (como Tipo K ou J) são adequados para altas temperaturas moderadas. Para temperaturas de sinterização muito altas, termopares de metal nobre (por exemplo, Tipo R, S, B, usando ligas de Platina-Ródio) ou termopares de metal refratário (por exemplo, Tipo C, usando ligas de Tungstênio-Rênio) são essenciais.

Compatibilidade de Material e Contaminação

A atmosfera do forno (por exemplo, vácuo, gás inerte, atmosfera redutora) pode reagir com os materiais do termopar. Termopares Tipo C com Tungstênio-Rênio são frequentemente escolhidos para temperaturas extremamente altas em vácuo ou gás inerte, pois podem ser quebradiços e oxidar no ar.

Importância da Bainha de Proteção

Uma bainha de proteção é crucial para proteger os fios do termopar dos ambientes agressivos dentro de um forno de sinterização. Materiais como tungstênio, molibdênio ou várias cerâmicas (por exemplo, alumina, zircônia) são selecionados com base na temperatura, atmosfera e compatibilidade química. A bainha evita contaminação e corrosão, prolongando a vida útil e a precisão do sensor.

Precisão e Deriva

Mesmo os termopares mais robustos podem experimentar deriva ao longo do tempo, onde sua saída de voltagem em uma determinada temperatura muda devido à degradação do material ou contaminação. Calibração ou substituição regular é necessária para manter a precisão, especialmente em aplicações de sinterização exigentes.

Fazendo a Escolha Certa para Seu Objetivo

Se o seu foco principal é o controle preciso da temperatura em sinterização de alta temperatura (acima de 1300°C): Priorize termopares de metal refratário como o Tipo C, considerando cuidadosamente o material de bainha apropriado para a atmosfera do seu forno. Se o seu foco principal é a relação custo-benefício para temperaturas de sinterização moderadas (até 1300°C): Termopares de metal base como Tipo K ou N, protegidos por bainhas cerâmicas adequadas, oferecem um bom equilíbrio entre desempenho e economia. Se o seu foco principal é a resistência química em atmosferas oxidantes em altas temperaturas: Termopares de metal nobre (Tipo R, S, B) com bainhas cerâmicas robustas são geralmente preferidos devido à sua estabilidade nessas condições.

A escolha do tipo correto de termopar e sistema de proteção é fundamental para alcançar processos de sinterização bem-sucedidos e repetíveis.

Tabela Resumo:

| Tipo de Termopar | Temperatura Máxima Típica | Características Principais | Caso de Uso Ideal de Sinterização |

|---|---|---|---|

| Tipo K (Metal Base) | Até 1260°C (2300°F) | Custo-benefício, bom desempenho | Sinterização em temperatura moderada (até 1300°C) |

| Tipo R/S/B (Metal Nobre) | Até 1600°C (2912°F) | Excelente estabilidade em atmosferas oxidantes | Sinterização em alta temperatura com atmosferas oxidantes |

| Tipo C (Metal Refratário) | Até 2320°C (4200°F) | Excelente para temperaturas extremas em ambiente inerte/vácuo | Sinterização em temperatura muito alta (acima de 1300°C) |

Alcance Controle Inigualável do Processo de Sinterização com a KINTEK

Selecionar o termopar correto é crucial para o sucesso de suas operações de sinterização. O controle preciso de temperatura que eles permitem impacta diretamente a densidade, resistência e microestrutura do seu produto final.

A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho, incluindo termopares e bainhas de proteção projetados para os ambientes exigentes de fornos de sinterização. Entendemos que o sucesso do seu laboratório depende de ciclos térmicos repetíveis e precisos.

Deixe que nossos especialistas ajudem você a escolher a solução de termopar ideal para sua aplicação específica, atmosfera do forno e requisitos de temperatura. Fornecemos os componentes confiáveis que você precisa para garantir qualidade consistente, minimizar defeitos e maximizar a eficiência do seu processo.

Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno de sinterização e descobrir como nossos termopares especializados podem aprimorar seus resultados.

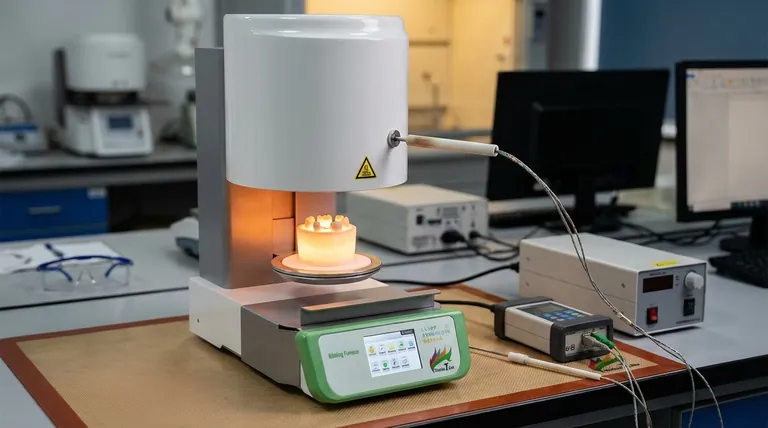

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários