Em sua essência, um forno de sinterização é um forno industrial de alta temperatura que liga partículas de um material para formar um objeto sólido. Ele realiza isso através de um processo chamado sinterização, que utiliza calor intenso e, às vezes, pressão, para fundir o material sem derretê-lo a ponto de se tornar líquido.

Um forno de sinterização não é apenas um forno; é um ambiente projetado com precisão. Sua função principal é transformar materiais em pó ou compactados em peças densas e de alto desempenho, controlando calor, atmosfera e, às vezes, pressão com extrema precisão.

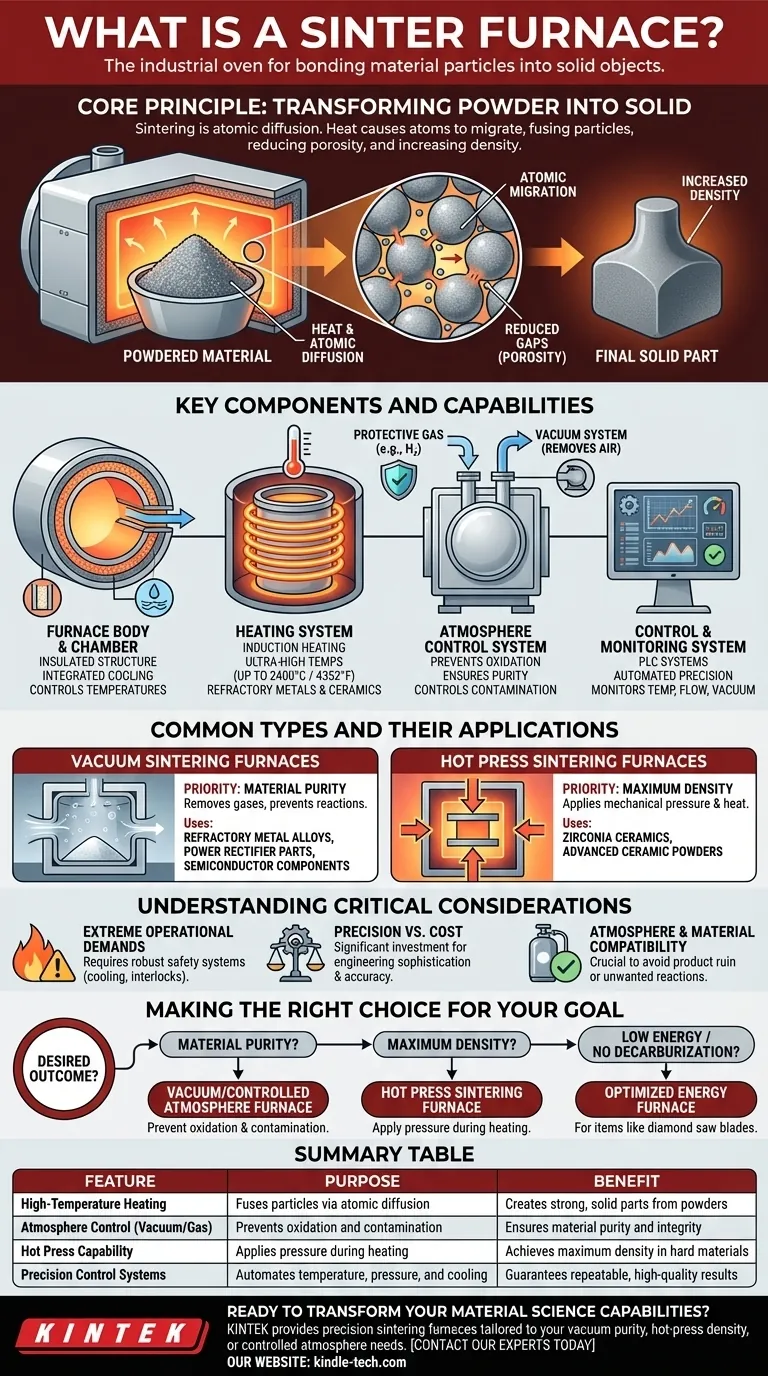

O Princípio Central: Transformando Pó em Sólido

A sinterização é um processo de difusão atômica. Quando um material em pó ou compactado é aquecido a uma temperatura alta abaixo de seu ponto de fusão, os átomos nos pontos de contato entre as partículas migram através das fronteiras.

Essa migração funde as partículas individuais, reduz as lacunas (porosidade) entre elas e faz com que a peça geral encolha e aumente de densidade. O forno é a ferramenta que torna essa transformação possível de maneira controlada e repetível.

Componentes e Capacidades Chave

Um forno de sinterização moderno é um sistema complexo. Seu projeto é focado na criação de um ambiente perfeitamente estável e puro para este processo a nível atômico.

O Corpo e a Câmara do Forno

O corpo do forno é a estrutura principal que abriga a câmara de aquecimento. É fortemente isolado para conter temperaturas extremas e geralmente inclui um sistema de resfriamento integrado e de alto desempenho, como a circulação interna de água pura, para proteger a estrutura e resfriar rapidamente o produto.

O Sistema de Aquecimento

Este é o coração do forno. Muitos fornos avançados usam aquecimento por indução de média frequência para atingir temperaturas rápidas e uniformes. Esses sistemas podem atingir temperaturas ultra-altas, muitas vezes até 2400°C (4352°F), necessárias para a sinterização de metais refratários e cerâmicas avançadas.

O Sistema de Controle de Atmosfera

Muitos materiais oxidarão ou serão contaminados se aquecidos ao ar livre. Para evitar isso, os fornos de sinterização operam com uma atmosfera controlada.

- Vácuo: Um sistema de vácuo remove o ar e outros gases, criando um ambiente puro ideal para a sinterização de metais sensíveis como tungstênio e molibdênio, ou para a produção de componentes semicondutores.

- Gás Protetor: Um gás inerte ou reativo, como hidrogênio, pode ser introduzido para proteger o material da oxidação e, em alguns casos, para remover ativamente contaminantes superficiais. Isso é crucial para prevenir problemas como a descarburação.

O Sistema de Controle e Monitoramento

A precisão é tudo. Os fornos usam sistemas sofisticados de CLP (Controlador Lógico Programável) para automatizar e monitorar cada variável. Isso inclui controle inteligente de temperatura, monitoramento digital do fluxo de água de resfriamento e níveis de vácuo, garantindo que o processo seja seguro e perfeitamente repetível.

Tipos Comuns e Suas Aplicações

Embora todos os fornos de sinterização compartilhem o mesmo princípio básico, eles são frequentemente especializados para diferentes materiais e resultados.

Fornos de Sinterização a Vácuo

Estes são usados quando a pureza do material é a prioridade absoluta. Ao remover os gases atmosféricos, eles evitam reações químicas indesejadas. São essenciais para a produção de ligas de metais refratários de alto desempenho, peças de retificadores de potência e componentes semicondutores.

Fornos de Sinterização por Prensagem a Quente

Para materiais que são difíceis de adensar, esses fornos adicionam outra variável: pressão mecânica. Uma grande prensa atua sobre o material enquanto ele está sendo aquecido. Essa combinação de calor e pressão é usada para criar peças excepcionalmente densas e fortes a partir de materiais como cerâmica de zircônia e outros pós cerâmicos avançados.

Compreendendo as Considerações Críticas

Fornos de sinterização são ferramentas poderosas, mas sua operação envolve desafios e compensações significativas.

Demandas Operacionais Extremas

Esses fornos operam em temperaturas extraordinariamente altas e usam amperagem muito alta, muitas vezes por ciclos longos e contínuos. Isso torna a segurança a característica de projeto mais importante. Sistemas de resfriamento robustos, intertravamentos automatizados e monitoramento abrangente não são luxos opcionais; são necessidades fundamentais.

Precisão vs. Custo

A capacidade de manter um vácuo alto, temperatura uniforme e atmosfera controlada requer um projeto estrutural excepcional e precisão de fabricação. Esse nível de sofisticação de engenharia significa que os fornos de sinterização são um investimento de capital significativo.

Compatibilidade da Atmosfera e do Material

A escolha da atmosfera operacional não é arbitrária. É ditada inteiramente pelo material que está sendo processado. Usar a atmosfera errada (ou falhar em alcançar uma atmosfera pura) pode arruinar o produto, causar reações químicas indesejadas e comprometer a integridade do componente final.

Fazendo a Escolha Certa para o Seu Objetivo

O tipo de processo de sinterização de que você precisa depende diretamente do resultado desejado para o seu material.

- Se seu foco principal for pureza do material e metais de alto desempenho: Você precisa de um forno a vácuo ou com atmosfera controlada para evitar oxidação e contaminação.

- Se seu foco principal for atingir a densidade máxima em materiais duros: Um forno de sinterização por prensagem a quente, que adiciona alta pressão ao processo de aquecimento, é a escolha ideal.

- Se seu foco principal for a fabricação de itens como lâminas de serra diamantadas ou certos insertos cerâmicos: Um forno otimizado para baixo consumo de energia e prevenção da descarburação produzirá os melhores resultados.

Em última análise, um forno de sinterização é uma ferramenta poderosa de transformação de materiais, possibilitando a criação de componentes avançados que seriam impossíveis de formar através da fusão e fundição tradicionais.

Tabela de Resumo:

| Característica | Propósito | Benefício |

|---|---|---|

| Aquecimento de Alta Temperatura | Fundir partículas via difusão atômica | Cria peças sólidas e fortes a partir de pós |

| Controle de Atmosfera (Vácuo/Gás) | Previne oxidação e contaminação | Garante pureza e integridade do material |

| Capacidade de Prensagem a Quente | Aplica pressão durante o aquecimento | Atinge densidade máxima em materiais duros |

| Sistemas de Controle de Precisão | Automatiza temperatura, pressão e resfriamento | Garante resultados repetíveis e de alta qualidade |

Pronto para transformar suas capacidades em ciência de materiais? Um forno de sinterização de precisão da KINTEK é a chave para produzir componentes densos e de alto desempenho a partir de metais e cerâmicas em pó. Nossa experiência em equipamentos de laboratório garante que você obtenha uma solução adaptada às suas necessidades específicas — seja pureza a vácuo, densidade por prensagem a quente ou processamento em atmosfera controlada. Contate nossos especialistas hoje para discutir como um forno de sinterização KINTEK pode avançar sua pesquisa e produção.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- Por que os corpos verdes produzidos por jateamento de aglutinante devem passar por tratamento em um forno de sinterização a vácuo?

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir