Em essência, um forno de empurrar é um tipo de forno industrial contínuo. Ele processa materiais empurrando-os através de várias zonas de aquecimento e resfriamento em uma série de bandejas, barcos ou placas. Isso cria um trem contínuo onde um novo barco que entra no forno empurra toda a linha para frente, permitindo uma produção consistente e de alto volume.

A distinção crítica de um forno de empurrar é o seu design para operação contínua, tornando-o um pilar para processos de fabricação de alto rendimento. Isso contrasta fortemente com os fornos em batelada, que processam uma carga discreta por vez.

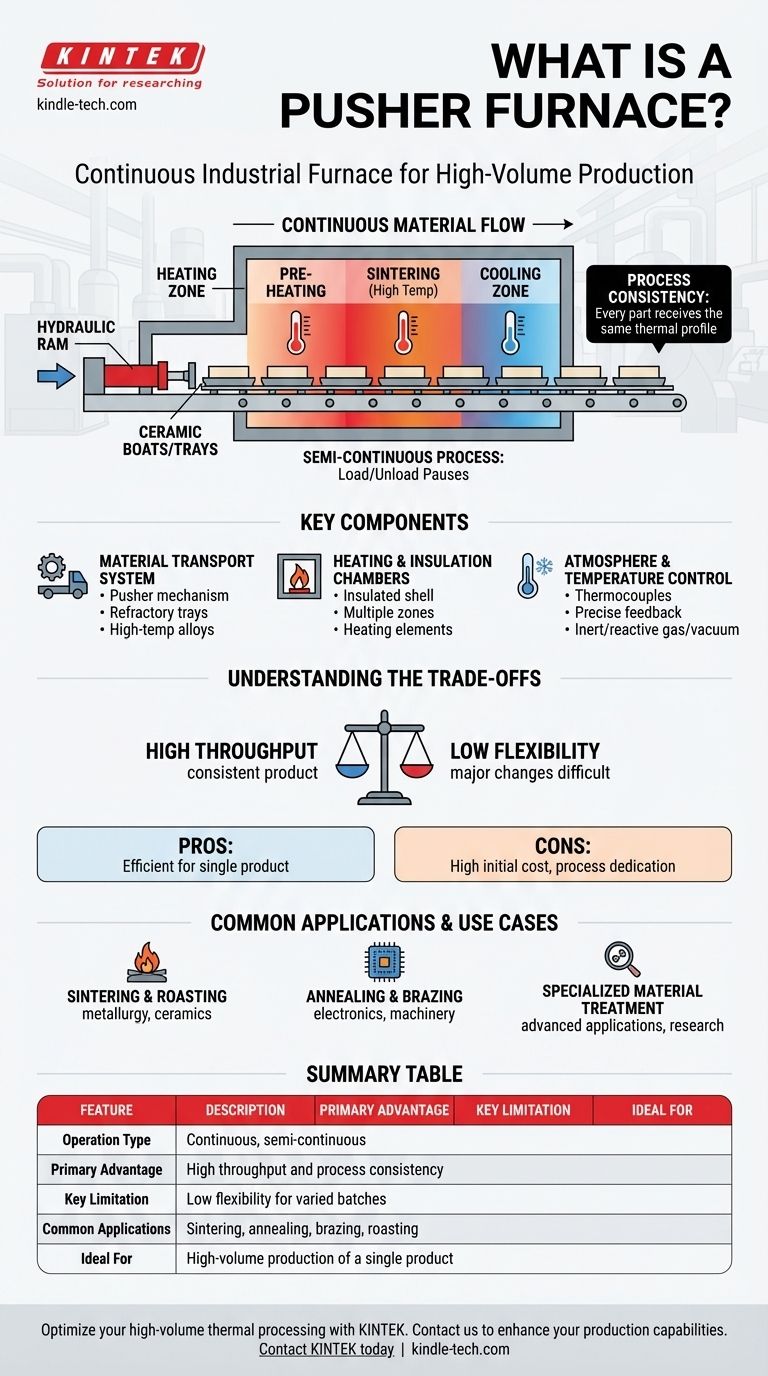

O Princípio Central: Fluxo Contínuo de Material

A característica definidora de um forno de empurrar é o seu método de transporte de material. Compreender este mecanismo é fundamental para entender o seu propósito e valor em ambientes industriais.

Como Funciona o "Empurrão"

Um sistema mecânico, frequentemente um cilindro hidráulico ou elétrico, empurra uma nova bandeja de material para a entrada do forno. Esta ação força toda a linha de bandejas a avançar uma posição.

O processo é semicontínuo. O forno pausa apenas o tempo suficiente para descarregar uma bandeja acabada na saída e carregar uma nova bandeja não processada na entrada antes que o próximo empurrão ocorra.

Alcançando a Consistência do Processo

Este fluxo contínuo garante que cada peça seja exposta ao mesmo perfil de temperatura pelo mesmo período de tempo. O forno é dividido em zonas distintas — pré-aquecimento, sinterização e resfriamento — cada uma com controle preciso de temperatura, garantindo um processo térmico altamente repetível.

Componentes Chave de um Forno de Empurrar

Embora os designs variem, os fornos de empurrar compartilham um conjunto comum de componentes funcionais projetados para gerenciar o tratamento térmico contínuo de materiais.

Sistema de Transporte de Material

Isso inclui os barcos ou bandejas que transportam o material e o próprio mecanismo de empurrar. Os barcos são tipicamente feitos de materiais refratários como cerâmica ou ligas de alta temperatura para suportar as condições extremas.

Câmaras de Aquecimento e Isolamento

O corpo do forno consiste em uma carcaça fortemente isolada contendo múltiplas zonas de aquecimento. Essas zonas usam elementos de aquecimento como fio de resistência, carboneto de silício ou dissiliceto de molibdênio para gerar as temperaturas necessárias.

Controle de Atmosfera e Temperatura

Um sistema de controle sofisticado gerencia todo o processo. Ele usa termopares para feedback preciso de temperatura em cada zona e pode controlar a atmosfera interna, que pode ser gás inerte, gás reativo ou vácuo, dependendo da aplicação.

Câmaras de Resfriamento

Após passar pelas zonas de alta temperatura, os materiais se movem para as câmaras de resfriamento. Essas câmaras são projetadas para trazer o produto de volta a uma temperatura segura de manuseio a uma taxa controlada para evitar choque térmico ou mudanças microestruturais indesejadas.

Compreendendo as Compensações

Um forno de empurrar é uma ferramenta poderosa, mas não é universalmente aplicável. Suas vantagens de design para alguns processos criam limitações para outros.

Alto Rendimento vs. Baixa Flexibilidade

O principal benefício é o alto rendimento para um produto consistente. No entanto, este mesmo design o torna inflexível. Mudar o perfil de temperatura ou o tempo de processamento é uma grande empreitada, tornando-o inadequado para lotes pequenos e variados ou trabalhos experimentais.

Custo Inicial e Complexidade

O sistema mecânico de empurrar, o zoneamento extenso e os sistemas de controle complexos tornam esses fornos um investimento de capital significativo. Seu design é otimizado para operação contínua ou quase contínua para justificar o custo.

Dedicacão ao Processo

Um forno de empurrar é tipicamente dedicado a um único processo térmico bem definido. Sua eficiência é perdida se ele precisar ser frequentemente parado, resfriado e reprogramado para diferentes materiais ou resultados.

Aplicações Comuns e Casos de Uso

A capacidade de fornecer tratamento térmico consistente e de alto volume torna o forno de empurrar essencial em inúmeras indústrias para uma ampla gama de processos térmicos.

Sinterização e Torrefação

É amplamente utilizado em metalurgia e cerâmica para sinterizar materiais em pó em uma massa sólida. Isso inclui aplicações para componentes cerâmicos, materiais refratários e peças de metal em pó.

Recozimento e Brasagem

Em eletrônica e maquinário, esses fornos são usados para recozer metais para aliviar tensões internas e para brasar componentes em uma atmosfera controlada.

Tratamento Especializado de Materiais

O controle preciso sobre temperatura e atmosfera permite aplicações avançadas, como a queima de componentes eletrônicos, o tratamento de materiais especiais e a realização de pesquisas em laboratórios universitários e industriais.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente das suas necessidades de produção e objetivos operacionais.

- Se o seu foco principal é a produção contínua de alto volume de um único produto: Um forno de empurrar é a solução ideal pela sua eficiência e repetibilidade do processo.

- Se o seu foco principal é pesquisa, produção em pequenos lotes ou processamento de materiais diversos com diferentes perfis térmicos: Um forno em batelada ou tubular oferece muito maior flexibilidade e menor custo inicial.

Em última análise, escolher um forno de empurrar é um compromisso com um processo de fabricação específico e em grande escala, onde a consistência é primordial.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Tipo de Operação | Contínua, semicontínua |

| Principal Vantagem | Alto rendimento e consistência do processo |

| Principal Limitação | Baixa flexibilidade para lotes variados |

| Aplicações Comuns | Sinterização, recozimento, brasagem, torrefação |

| Ideal Para | Produção de alto volume de um único produto |

Otimize seu processamento térmico de alto volume com a KINTEK.

Nossos fornos de empurrar são projetados para máxima vazão e repetibilidade, tornando-os a base de linhas de produção eficientes para sinterização, recozimento e brasagem. Se o seu objetivo é a fabricação consistente e de alto volume de materiais como cerâmica ou metais em pó, nossa experiência em equipamentos de laboratório pode fornecer a solução de processamento térmico confiável que você precisa.

Entre em contato com a KINTEK hoje para discutir como um forno de empurrar pode aprimorar suas capacidades de produção.

Guia Visual

Produtos relacionados

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura