Um forno de recozimento de hidrogênio de alta temperatura é um equipamento especializado de processamento térmico que utiliza hidrogênio puro ou uma mistura de gás hidrogênio-nitrogênio como uma atmosfera protetora e quimicamente ativa. Ele é projetado para aquecer materiais a temperaturas extremamente altas, frequentemente até 1600°C, para processos como recozimento, sinterização, brasagem e metalização. O objetivo principal da atmosfera de hidrogênio não é apenas prevenir a oxidação, mas remover ativamente os óxidos existentes da superfície de um material, garantindo a máxima pureza e ligação ideal.

O valor principal de um forno de recozimento de hidrogênio não é apenas o alto calor que ele gera; é o ambiente quimicamente ativo e livre de oxigênio que ele cria. Isso permite um nível de pureza do material, força de ligação e controle preciso das propriedades que muitas vezes é impossível de alcançar em um forno padrão a ar ou a gás inerte.

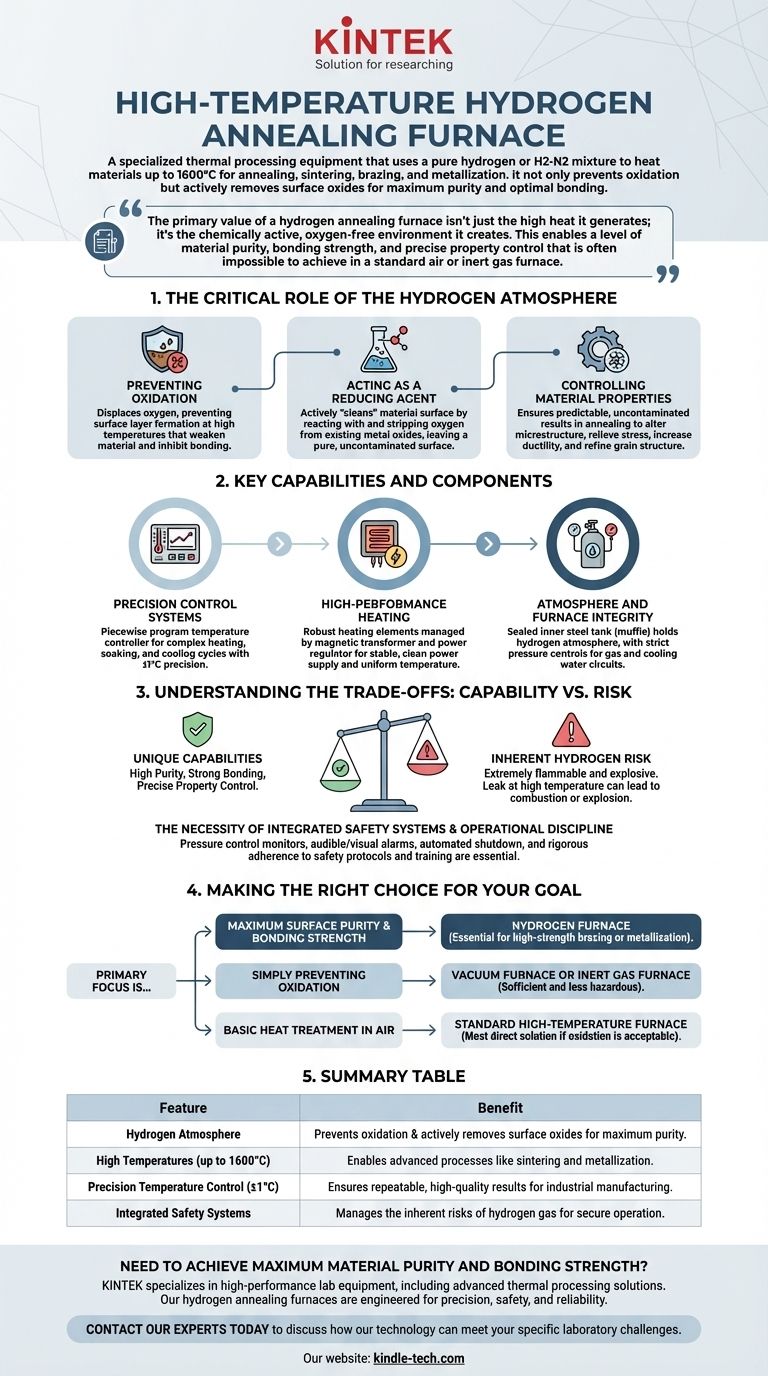

O Papel Crítico da Atmosfera de Hidrogênio

A característica definidora deste forno é o uso de gás hidrogênio. Essa escolha é deliberada e central para sua função, oferecendo benefícios que vão além da simples prevenção de contaminação.

Prevenção da Oxidação

Em altas temperaturas, a maioria dos metais e muitas cerâmicas reagem rapidamente com qualquer oxigênio disponível. Esse processo, conhecido como oxidação, cria uma camada superficial que pode enfraquecer o material, inibir a ligação adequada durante a brasagem ou alterar suas propriedades elétricas. Uma atmosfera de hidrogênio desloca todo o oxigênio, criando um ambiente protetor onde isso não pode ocorrer.

Atuando como Agente Redutor

Ao contrário de gases inertes como o argônio, o hidrogênio é um agente redutor ativo. Isso significa que ele "limpa" ativamente a superfície do material em nível químico. O hidrogênio reage com óxidos metálicos que já podem estar presentes no componente, removendo os átomos de oxigênio e deixando para trás uma superfície pura e não contaminada. Isso é crítico para criar as juntas mais fortes possíveis em aplicações de brasagem.

Controle das Propriedades do Material

O processo de recozimento é usado para alterar a microestrutura de um material, tipicamente para aliviar tensões internas, aumentar a ductilidade e refinar a estrutura de grãos. Realizar esse processo em uma atmosfera de hidrogênio garante que as propriedades finais sejam previsíveis e não contaminadas por reações superficiais, o que é especialmente importante na fabricação de semicondutores e ligas especializadas.

Capacidades e Componentes Chave

Esses fornos são sistemas complexos projetados para precisão e segurança em condições exigentes.

Sistemas de Controle de Precisão

Todo o processo é governado por um controlador de temperatura programável por partes. Isso permite que os operadores definam ciclos complexos de aquecimento, permanência e resfriamento com extrema precisão. Essa precisão é vital para alcançar resultados repetíveis na fabricação industrial.

Aquecimento de Alto Desempenho

O forno atinge suas altas temperaturas usando elementos de aquecimento robustos. A energia é frequentemente gerenciada por um transformador magnético e regulador de potência, que garante um fornecimento de energia estável e limpo. Essa estabilidade está diretamente ligada à capacidade do forno de manter temperaturas uniformes, muitas vezes com uma precisão de ±1°C.

Integridade da Atmosfera e do Forno

O núcleo do forno contém um tanque interno de aço selado ou mufla, que retém a atmosfera protetora de hidrogênio e a separa dos elementos de aquecimento. Todo o sistema é gerenciado com rigorosos controles de pressão tanto para o gás quanto para os circuitos de água de resfriamento necessários, garantindo a integridade do ambiente selado.

Compreendendo as Trocas: Capacidade vs. Risco

As capacidades únicas de um forno de hidrogênio vêm com uma significativa responsabilidade operacional. A principal troca é alavancar um gás altamente eficaz, mas potencialmente perigoso.

O Risco Inerente do Hidrogênio

O hidrogênio é extremamente inflamável e pode formar misturas explosivas com o ar. Um vazamento na câmara do forno ou nas linhas de suprimento de gás em altas temperaturas de operação pode levar a uma combustão espontânea ou explosão. Este é o maior risco associado a esta tecnologia.

A Necessidade de Sistemas de Segurança Integrados

Devido a esse risco, os fornos de hidrogênio são equipados com extensos intertravamentos de segurança. Isso inclui monitores de controle de pressão para os circuitos de água e gás, alarmes sonoros e visuais e procedimentos de desligamento automatizados. Esses sistemas não são recursos opcionais; eles são essenciais para uma operação segura.

A Demanda por Disciplina Operacional Rigorosa

A operação deste equipamento exige adesão rigorosa aos protocolos de segurança. A inspeção regular da vedação do forno, das linhas de gás e dos sistemas elétricos é obrigatória. Os operadores devem ser completamente treinados para entender os riscos e executar os procedimentos normais e de emergência corretamente.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo térmico depende inteiramente dos requisitos do material e do resultado desejado.

- Se o seu foco principal é a pureza máxima da superfície e a força de ligação: Um forno de hidrogênio é essencial para aplicações como brasagem de alta resistência ou metalização, onde uma superfície livre de óxidos é inegociável.

- Se o seu foco principal é simplesmente prevenir a oxidação: Um forno a vácuo ou um forno usando um gás inerte (como argônio) pode ser uma alternativa suficiente e menos perigosa.

- Se o seu foco principal é o tratamento térmico básico no ar: Para processos como alívio de tensão simples ou endurecimento, onde a oxidação da superfície é aceitável ou pode ser removida posteriormente, um forno padrão de alta temperatura é a solução mais direta.

Em última análise, escolher um forno de recozimento de hidrogênio é uma decisão estratégica impulsionada pela necessidade de uma atmosfera ativa e redutora para alcançar os mais altos níveis de desempenho do material.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Atmosfera de Hidrogênio | Previne a oxidação e remove ativamente os óxidos superficiais para máxima pureza. |

| Altas Temperaturas (até 1600°C) | Permite processos avançados como sinterização e metalização. |

| Controle de Temperatura de Precisão (±1°C) | Garante resultados repetíveis e de alta qualidade para a fabricação industrial. |

| Sistemas de Segurança Integrados | Gerencia os riscos inerentes do gás hidrogênio para uma operação segura. |

Precisa alcançar a máxima pureza do material e força de ligação?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo soluções avançadas de processamento térmico. Nossos fornos de recozimento de hidrogênio são projetados para precisão, segurança e confiabilidade, ajudando você a alcançar resultados superiores em aplicações como brasagem, sinterização e fabricação de semicondutores.

Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia pode atender aos seus desafios específicos de laboratório.

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Quais são os efeitos do hidrogênio (H2) em um ambiente de forno controlado? Dominando a Redução e o Risco

- Quando seria necessário usar uma atmosfera controlada? Prevenir Contaminação e Controlar Reações

- Por que um forno industrial com controle de atmosfera de hidrogênio é necessário para a pré-sinterização de materiais Fe-Cr-Al?

- Qual é o uso do hidrogénio em fornos? Uma Chave para o Processamento a Altas Temperaturas Livre de Oxigénio

- O que é tratamento térmico em atmosfera de hidrogênio? Obtenha Pureza e Brilho de Superfície Superiores