Em termos simples, um forno de calcinação é um forno industrial de alta temperatura usado para induzir uma mudança química em um material, não apenas para secá-lo ou endurecê-lo. Diferentemente de um simples forno de cerâmica que transforma argila em um material cerâmico, um forno de calcinação aquece os materiais a uma temperatura precisa para quebrar sua estrutura química e liberar componentes voláteis, como dióxido de carbono ou água. Esse processo, conhecido como calcinação, cria uma nova substância quimicamente alterada.

Em sua essência, um forno de calcinação é uma ferramenta para transformação química direcionada. Seu propósito é aquecer uma matéria-prima até que ela se decomponha, liberando gases e deixando para trás um valioso novo composto sólido, como cal ou alumina.

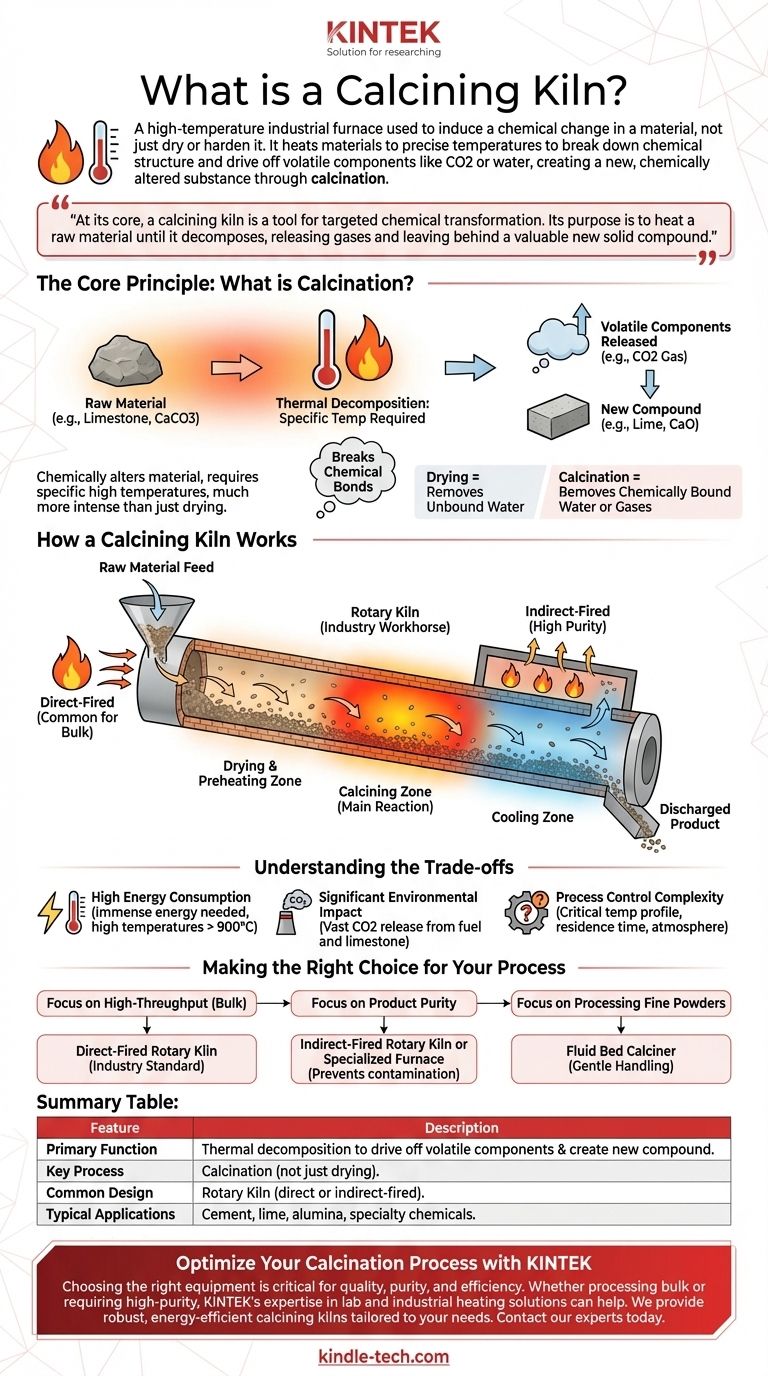

O Princípio Central: O que é Calcinação?

Calcinação é um tipo específico de decomposição térmica, um processo onde o calor é usado para quebrar as ligações químicas dentro de um composto. É um processo fundamental em muitas indústrias pesadas.

Da Matéria-Prima ao Novo Composto

O objetivo da calcinação é alterar a composição química do material de entrada. Por exemplo, o calcário (carbonato de cálcio) é aquecido para produzir cal (óxido de cálcio). O material original é fundamentalmente alterado.

O Papel Crítico da Temperatura

Calcinação não é apenas sobre aquecer algo; é sobre atingir e manter uma temperatura de decomposição específica. Abaixo dessa temperatura, a reação não ocorrerá. Acima dela, você corre o risco de desperdiçar energia ou causar reações secundárias indesejadas ou fusão.

Não é Apenas Secagem

Secagem é a remoção de água não ligada de um material. A calcinação é um processo muito mais intenso que remove água quimicamente ligada (água de hidratação) ou gases como dióxido de carbono (CO2) que fazem parte da estrutura molecular do material.

Como Funciona um Forno de Calcinação

Embora existam muitos designs, a grande maioria da calcinação industrial ocorre em um tipo específico de forno projetado para processamento contínuo e alto rendimento.

O Forno Rotativo: Um Cavalo de Batalha Industrial

O design mais comum é o forno rotativo. Este é um cilindro de aço maciço, que gira lentamente, revestido com tijolos refratários. O cilindro é montado com uma leve inclinação.

A matéria-prima é alimentada pela extremidade mais alta e, à medida que o forno gira, o material se revoluciona e flui em direção à extremidade mais baixa. Esta ação de revolvimento garante que o material seja aquecido uniformemente.

Queima Direta vs. Indireta

Existem duas maneiras principais de aquecer o material:

- Fornos de queima direta passam gases de combustão quentes diretamente sobre e através do material. Isso é eficiente e comum para materiais a granel como o calcário.

- Fornos de queima indireta aquecem o material através da parede de uma câmara selada. O material nunca toca a chama ou o gás de exaustão, o que é crítico para aplicações de alta pureza onde a contaminação é uma preocupação.

Zonas Chave Dentro do Forno

Um grande forno rotativo opera com zonas de temperatura distintas. O material que se move através do forno primeiro passa por uma zona de secagem e pré-aquecimento, depois entra na zona de calcinação central, onde ocorre a reação principal, e finalmente uma zona de resfriamento antes de ser descarregado.

Compreendendo as Compensações

Fornos de calcinação são ferramentas poderosas, mas vêm com desafios operacionais significativos que definem seu uso e impacto.

Alto Consumo de Energia

Aquecer toneladas de material a temperaturas que frequentemente excedem 900°C (1650°F) requer uma imensa quantidade de energia. Isso torna os custos de energia uma despesa operacional primária e um foco importante para melhorias de eficiência.

Impacto Ambiental Significativo

A calcinação de carbonatos, especialmente na produção de cimento, libera grandes quantidades de CO2. Isso vem tanto do combustível queimado para aquecer o forno quanto do CO2 liberado do próprio calcário, tornando-o uma grande fonte de emissões industriais de gases de efeito estufa.

Complexidade do Controle de Processo

Manter o perfil de temperatura correto, o tempo de residência do material e a atmosfera do forno é fundamental para a qualidade do produto. Qualquer desvio pode levar à calcinação incompleta ou material excessivamente queimado, resultando em desperdício e perda de receita.

Fazendo a Escolha Certa para o Seu Processo

O design e a operação de um forno de calcinação são ditados inteiramente pelo material que está sendo processado e pelo produto final desejado.

- Se o seu foco principal é a produção de alto rendimento de materiais a granel, como cimento ou cal: Um grande forno rotativo de queima direta é o padrão da indústria por sua eficiência e escala.

- Se o seu foco principal é a pureza do produto para catalisadores ou produtos químicos especiais: Um forno rotativo de queima indireta ou um forno mais especializado é necessário para evitar a contaminação por gases de combustão.

- Se o seu foco principal é o processamento de pós finos ou materiais que requerem manuseio suave: Um calciner de leito fluidizado, que suspende o material em um fluxo de gás quente, pode ser uma escolha mais adequada do que um forno rotativo.

Em última análise, um forno de calcinação é um instrumento preciso para converter minerais e produtos químicos brutos nos produtos fundamentais que constroem nosso mundo moderno.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Função Primária | Decomposição térmica para liberar componentes voláteis (ex: CO2) e criar um novo composto químico. |

| Processo Chave | Calcinação (não apenas secagem). |

| Design Comum | Forno Rotativo (queima direta ou indireta). |

| Aplicações Típicas | Produção de cimento, cal, alumina e produtos químicos especiais. |

Otimize Seu Processo de Calcinação com a KINTEK

A escolha do equipamento de calcinação correto é fundamental para a qualidade, pureza e eficiência operacional do seu produto. Se você está processando materiais a granel como calcário ou precisa de condições de alta pureza para produtos químicos especiais, a experiência da KINTEK em soluções de aquecimento de laboratório e industrial pode ajudar.

Nós fornecemos fornos de calcinação robustos e energeticamente eficientes, adaptados às suas necessidades específicas de material e rendimento. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus desafios de processamento térmico e ajudá-lo a alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual a temperatura de um forno de regeneração de carvão? Domine a faixa de 650°C-800°C para resultados ótimos

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Como regenerar carvão ativado? Domine o Processo Térmico de 3 Estágios para Economia de Custos

- Qual é a temperatura para a regeneração do carvão ativado? Intervalos chave de 220°C a 900°C

- Como se carboniza o carvão vegetal? Domine o Processo de Pirólise em 3 Etapas para Carbono de Alta Pureza