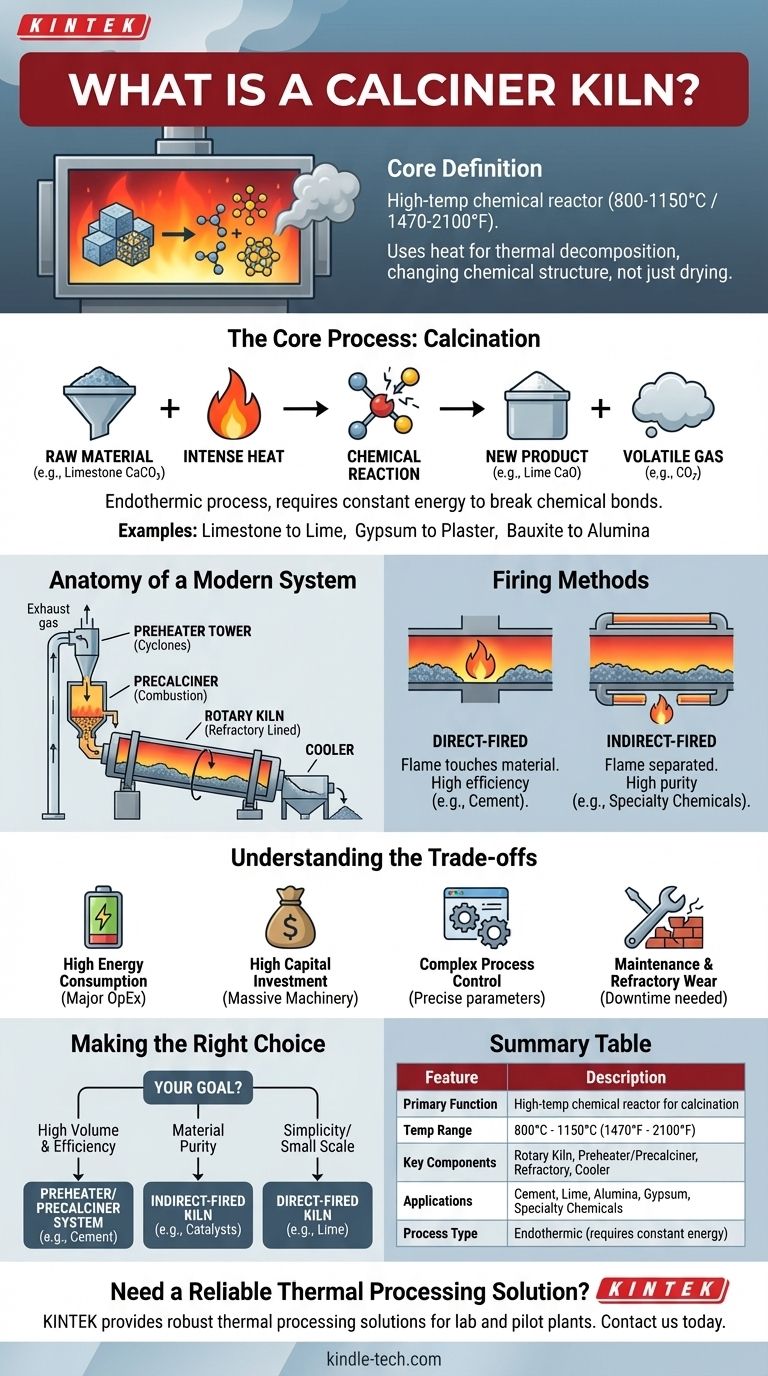

Em sua essência, um forno calcinador é um forno industrial de alta temperatura usado para o processo de calcinação. Não é meramente um secador ou um forno; é um reator químico que usa calor intenso (tipicamente 800-1150°C ou 1470-2100°F) para causar a decomposição térmica em um material sólido, mudando fundamentalmente sua estrutura química ao expelir componentes voláteis como dióxido de carbono ou água.

O conceito mais crítico a entender é que o propósito de um calcinador é transformar um material, não apenas aquecê-lo. É a força motriz por trás da produção de produtos industriais fundamentais como cimento, cal e alumina, quebrando ligações químicas através de energia térmica controlada.

O Processo Central: O que é Calcinação?

Para entender o equipamento, você deve primeiro entender o processo que ele possibilita. A calcinação é uma reação específica de alta temperatura que purifica ou altera um material.

Uma Reação Química de Alta Temperatura

A calcinação é um processo endotérmico, o que significa que requer uma entrada constante de energia para sustentar a reação química. Esta reação decompõe um composto em um sólido mais básico e um gás volátil.

Pense nisso como assar, mas em uma escala massiva. Você coloca um ingrediente bruto (como calcário), aplica calor intenso, e uma mudança química produz um produto completamente novo (cal) e um subproduto (gás dióxido de carbono).

Exemplos Industriais Comuns

- Calcário para Cal: O aquecimento do calcário (CaCO₃) expele o dióxido de carbono (CO₂) para produzir cal (CaO), um componente crítico para as indústrias de aço, química e construção.

- Gesso para Gesso Paris: O aquecimento do gesso (CaSO₄·2H₂O) remove moléculas de água para criar gesso de Paris (CaSO₄·0.5H₂O).

- Bauxita para Alumina: A calcinação do óxido de alumínio hidratado (bauxita) remove a água para produzir alumina (Al₂O₃), a principal matéria-prima para a produção de alumínio metálico.

Anatomia de um Sistema Calcinador Moderno

Embora o termo "forno calcinador" seja frequentemente usado, os sistemas modernos de alta eficiência são mais do que apenas uma única peça de equipamento. Eles são uma série integrada de componentes projetados para máxima eficiência térmica.

O Forno Rotativo

O coração do sistema é o próprio forno rotativo. Este é um grande cilindro de aço rotativo revestido com tijolos resistentes ao calor (refratário). Ele é montado com uma leve inclinação.

A matéria-prima é alimentada na "extremidade de alimentação" mais alta, e a rotação lenta e o ângulo fazem com que ela caia gradualmente em direção à "extremidade de descarga" mais baixa. Essa ação de tombamento garante que o material seja aquecido de forma uniforme e completa.

O Pré-aquecedor e Pré-calcinador

Esta é a principal inovação para a eficiência. Antes de entrar no forno rotativo, a matéria-prima passa primeiro por uma série de separadores ciclônicos chamados de torre de pré-aquecimento. Gases de exaustão quentes do forno são canalizados através desta torre, diretamente contra o fluxo do material que entra.

Isso pré-aquece o material a temperaturas próximas da calcinação, recuperando imensas quantidades de energia. Em um sistema de pré-calcinador, um vaso de combustão dedicado (o "calcinador") é adicionado à torre de pré-aquecimento. Aqui, uma porção significativa (60-95%) do combustível é queimada, e a maior parte da reação de calcinação ocorre antes mesmo de o material entrar no forno rotativo.

O trabalho principal do forno rotativo então se torna finalizar a reação e atingir as temperaturas finais mais altas necessárias para processos como a formação de clínquer de cimento.

A Fonte de Calor e o Método de Queima

- Queima Direta: O tipo mais comum. A chama e os gases de combustão estão em contato direto com o material. Isso é altamente eficiente e adequado para materiais como calcário e cimento, onde o contato direto é aceitável.

- Queima Indireta: A carcaça do forno é aquecida por fora, ou o calor é transferido através de tubos especiais. Os gases de combustão nunca tocam o material. Isso é essencial para o processamento de materiais de alta pureza ou sensíveis ao calor, onde a contaminação por cinzas de combustível ou gases é uma preocupação.

Compreendendo as Desvantagens

Os fornos calcinadores são poderosos, mas vêm com considerações operacionais significativas que devem ser gerenciadas cuidadosamente.

Alto Consumo de Energia

O processamento térmico é inerentemente intensivo em energia. Os custos de combustível representam a maior despesa operacional para qualquer operação de calcinador. A busca por sistemas de pré-aquecimento e pré-calcinação é uma resposta direta a essa realidade.

Investimento de Capital

São peças de maquinário massivas e complexas. O custo de capital inicial para um sistema completo de forno calcinador, incluindo a torre de pré-aquecimento, resfriadores e sistemas de controle, é extremamente alto.

Complexidade do Controle de Processo

Gerenciar um processo de calcinação estável e eficiente requer controle preciso sobre a taxa de alimentação, taxa de combustível, velocidade de rotação do forno e fluxo de ar. Desequilíbrios podem levar a reações incompletas, energia desperdiçada ou danos ao revestimento refratário do forno.

Manutenção e Desgaste do Refratário

As temperaturas extremas e a natureza abrasiva dos materiais causam desgaste inevitável no revestimento interno de tijolos refratários do forno. Isso requer tempo de inatividade programado para inspeção e substituição, que é uma atividade de manutenção importante.

Fazendo a Escolha Certa para o Seu Objetivo

O design ideal do calcinador depende inteiramente do material que está sendo processado e do resultado desejado.

- Se o seu foco principal é a produção em alto volume e a eficiência energética (por exemplo, cimento): Um sistema de pré-aquecedor/pré-calcinador é o padrão da indústria e a única escolha lógica.

- Se o seu foco principal é a pureza do material e evitar a contaminação (por exemplo, produtos químicos especiais, catalisadores): Um forno rotativo de queima indireta é necessário, apesar de sua menor eficiência térmica.

- Se o seu foco principal é a simplicidade para uma operação de menor escala (por exemplo, produção de cal): Um forno rotativo clássico de queima direta sem pré-calcinador pode ser uma opção viável e de menor capital.

Em última análise, o forno calcinador é uma ferramenta construída para um propósito, projetada para reengenharia fundamental de materiais em nível químico usando calor.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Função Primária | Reator químico de alta temperatura para calcinação (decomposição térmica). |

| Faixa de Temperatura Típica | 800°C a 1150°C (1470°F a 2100°F). |

| Componentes Chave | Forno Rotativo, Torre de Pré-aquecimento/Pré-calcinação, Revestimento Refratário, Resfriador. |

| Aplicações Comuns | Produção de Cimento, Cal, Alumina, Gesso e Produtos Químicos Especiais. |

| Tipo de Processo | Endotérmico (requer entrada constante de energia). |

Precisa de uma Solução Confiável de Processamento Térmico para seu Laboratório ou Planta Piloto?

Os fornos calcinadores são a pedra angular da transformação industrial de materiais, mas encontrar o equipamento certo para pesquisa, desenvolvimento ou produção em pequena escala pode ser desafiador. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, fornecendo soluções robustas de processamento térmico adaptadas às suas necessidades específicas.

Seja você desenvolvendo novos materiais, otimizando parâmetros de calcinação ou produzindo compostos de alta pureza, nossa experiência garante que você obtenha o controle preciso de temperatura e a confiabilidade que seu trabalho exige.

Entre em contato conosco hoje usando o formulário abaixo para discutir como as soluções da KINTEK podem aprimorar as capacidades do seu laboratório e impulsionar seus projetos.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Como a frequência de rotação de um tambor de grafite influencia as fundições de bronze de alumínio? Domine a Precisão do Processo SHS

- Qual é a função de um forno rotativo? Um Guia para o Processamento Térmico Industrial

- Qual é a diferença entre um forno e um calcinador? Entenda as Distinções Chave no Processamento Térmico

- Qual a temperatura de um forno de regeneração de carvão? Domine a faixa de 650°C-800°C para resultados ótimos

- Qual a velocidade da pirólise? Um guia para controlar a velocidade do processo para o seu produto desejado

- Qual é a temperatura de reativação do carvão? Otimize seu processo entre 700°C e 900°C

- Quais são as vantagens da pirólise de plástico? Transformar resíduos em combustível e novos plásticos

- Qual é a principal função do forno rotativo? Impulsionando Processos Industriais com Precisão de Alta Temperatura