Em essência, um forno de queima é um forno de alta temperatura projetado para um único propósito crítico: derreter e incinerar um padrão (geralmente feito de cera ou resina impressa em 3D) de um molde de cerâmica. Este processo, conhecido como "queima" (burnout), deixa para trás uma cavidade oca e perfeitamente limpa na qual o metal fundido pode ser despejado, um passo fundamental na fundição de precisão para joalheria, odontologia e aplicações industriais.

Um forno de queima não é meramente um aquecedor; é um instrumento de precisão que executa um programa de temperatura de múltiplos estágios cuidadosamente cronometrado. Sua função principal é criar uma cavidade de molde impecável, removendo completamente o padrão original sem danificar a frágil casca do molde.

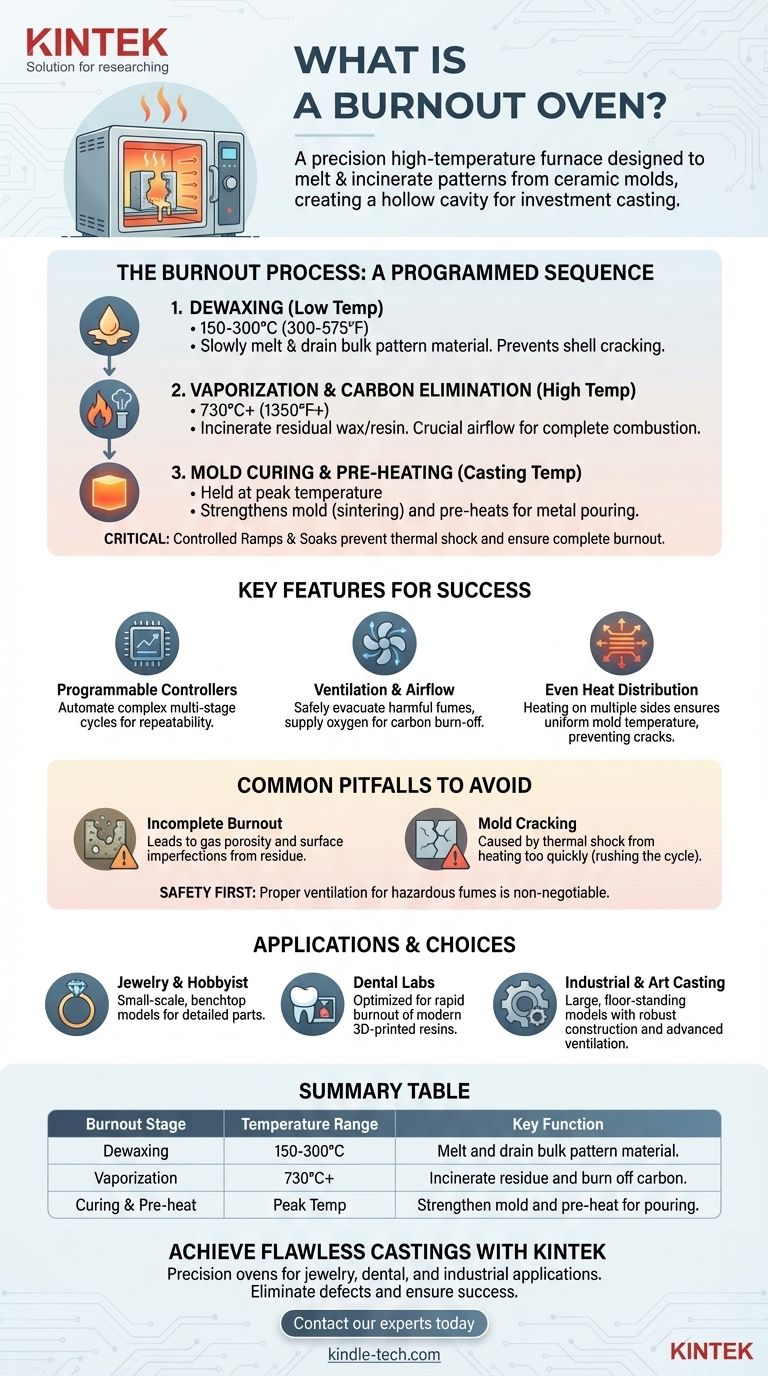

O Papel do Forno de Queima na Fundição de Precisão

O processo de queima é o coração da fundição de precisão, também conhecida como processo de "cera perdida". O desempenho do forno determina diretamente o sucesso ou o fracasso da peça fundida final.

O Processo de "Queima" Explicado

Um ciclo de queima não é um cozimento simples e de temperatura única. É uma sequência programada de estágios de aquecimento, muitas vezes durando de 8 a 16 horas, projetada para cumprir três objetivos distintos.

-

Estágio 1: Remoção da Cera (Baixa Temperatura) O ciclo começa em uma temperatura baixa (cerca de 150-300°C / 300-575°F). Durante este estágio, a maior parte do material do padrão derrete e drena do molde. Isso deve ser feito lentamente para evitar que a cera em expansão rache a casca do molde.

-

Estágio 2: Vaporização e Eliminação de Carbono (Alta Temperatura) A temperatura é então aumentada significativamente (para 730°C / 1350°F ou superior). Este estágio incinera qualquer resíduo de cera ou resina e, crucialmente, queima o resíduo de carbono deixado nas paredes do molde. O fluxo de ar adequado é vital aqui para fornecer o oxigênio necessário para a combustão completa.

-

Estágio 3: Cura e Pré-aquecimento do Molde (Temperatura de Fundição) Finalmente, o forno mantém o molde em sua temperatura máxima. Esta etapa cura e fortalece completamente o material de investimento cerâmico (um processo chamado sinterização). Também pré-aquece o molde para a temperatura correta para receber o metal fundido, o que evita o choque térmico e garante que o metal flua livremente até os detalhes mais finos.

Por Que Rampas Controladas e Estabilizações (Soaks) São Críticas

O controlador do forno gerencia as rampas (a taxa de mudança de temperatura) e as estabilizações (o tempo gasto mantendo uma temperatura específica).

- Rampas previnem o choque térmico. Se um molde aquecer muito rapidamente, partes diferentes se expandem em taxas diferentes, causando rachaduras que arruinarão a fundição final.

- Estabilizações garantem que cada estágio do processo seja totalmente concluído. Uma estabilização na temperatura de remoção de cera garante que a maior parte da cera tenha drenado, enquanto uma longa estabilização na temperatura máxima garante que todo o resíduo de carbono tenha desaparecido e o molde esteja totalmente curado.

Compreendendo as Características Principais

Os fornos de queima modernos são definidos por sua capacidade de controlar com precisão todo o ciclo de queima, garantindo repetibilidade e altas taxas de sucesso.

Controladores Programáveis

O controlador é o cérebro do forno. Ele permite ao usuário programar, salvar e executar ciclos de queima complexos de múltiplos estágios. Esta programabilidade é a característica mais importante, pois automatiza o processo longo e delicado.

Ventilação e Fluxo de Ar

A ventilação adequada é inegociável. Serve a dois propósitos: evacuar com segurança os vapores nocivos produzidos pela cera ou resina em fusão e puxar oxigênio fresco para a câmara. Sem oxigênio suficiente, o resíduo de carbono não será queimado, levando a um molde contaminado e a uma fundição fracassada.

Distribuição Uniforme de Calor

Fornos de alta qualidade possuem elementos de aquecimento em múltiplos lados da câmara. Isso garante que todo o molde, independentemente de sua posição, aqueça a uma taxa uniforme. O aquecimento desigual é a principal causa de rachaduras no molde.

Armadilhas Comuns a Evitar

O processo de queima não perdoa erros. Entender mal a função do forno pode levar a falhas caras e demoradas.

Queima Incompleta

Esta é a falha mais frequente. Se o ciclo for muito curto ou não tiver oxigênio suficiente, material de padrão residual ou carbono permanecerá no molde. Quando o metal fundido é despejado, esse resíduo pode causar porosidade de gás, imperfeições superficiais e fundições incompletas.

Rachadura do Molde

A rachadura é quase sempre causada por choque térmico — aquecer o molde muito rapidamente. Usar um programa pré-definido e testado com rampas lentas e controladas é a melhor maneira de prevenir essa falha catastrófica.

A Falsa Economia da Velocidade

Pode ser tentador encurtar um ciclo de queima para economizar tempo. Isso é uma falsa economia. Uma única fundição fracassada, especialmente com metais preciosos, custará muito mais em material e mão de obra desperdiçados do que as poucas horas economizadas ao apressar a queima.

Ventilação e Segurança

Os vapores gerados durante a queima são perigosos. O forno deve estar localizado em uma área bem ventilada, preferencialmente sob um exaustor dedicado. Este é um requisito de segurança crítico, não um extra opcional.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um forno depende inteiramente de seus materiais específicos, escala e requisitos de precisão.

- Se seu foco principal for trabalho de hobby ou joalheria em pequena escala: Um modelo de bancada confiável com um controlador programável multiestágio é o seu melhor investimento. Concentre-se na capacidade que corresponde ao seu tamanho de cadinho típico.

- Se seu foco principal for um laboratório odontológico: Escolha um forno projetado especificamente para a queima rápida de resinas modernas impressas em 3D, que muitas vezes exigem cronogramas de queima diferentes e melhor ventilação do que a cera tradicional.

- Se seu foco principal for fundição industrial ou de arte em grande escala: Suas necessidades apontarão para modelos maiores, de piso, com construção robusta, sistemas de ventilação avançados (às vezes incluindo um pós-queimador para eliminar vapores) e controladores altamente precisos.

Em última análise, o forno de queima é o parceiro silencioso na criação de uma fundição perfeita, possibilitando todo o processo através de seu controle preciso e paciente da temperatura ao longo do tempo.

Tabela de Resumo:

| Estágio de Queima | Faixa de Temperatura | Função Principal |

|---|---|---|

| Remoção de Cera | 150-300°C (300-575°F) | Derreter e drenar o material principal do padrão sem rachar o molde. |

| Vaporização e Eliminação de Carbono | 730°C+ (1350°F+) | Incinar resíduos e queimar carbono com fluxo de ar adequado. |

| Cura e Pré-aquecimento do Molde | Mantido na temperatura máxima | Fortalecer o molde e pré-aquecer para o vazamento de metal fundido. |

Alcance fundições impecáveis com um forno de queima adaptado às suas necessidades. Seja na fabricação de joias, laboratórios odontológicos ou fundição industrial, os fornos de precisão KINTEK oferecem aquecimento controlado, distribuição uniforme de calor e ventilação robusta para eliminar defeitos no molde e garantir o sucesso da fundição. Contate nossos especialistas hoje para encontrar a solução perfeita para o seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é a vida útil média de uma restauração dentária? Maximize o seu investimento com o material certo

- Qual é a temperatura de sinterização da zircônia? Alcance Força e Estética Ótimas

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- Dentes de cerâmica podem manchar? Por que as cerâmicas dentárias de alta qualidade resistem à descoloração

- Quais são os materiais utilizados na cerâmica dentária? Escolhendo o Material Certo para Força e Estética

- Quais são as desvantagens da restauração cerâmica? Pesando a Estética Contra a Durabilidade e o Custo

- Quais são os problemas com a sinterização da zircônia? Dominando a Retração Volumétrica para um Encaixe Perfeito

- Qual é a função de um forno de sinterização a alto vácuo em 3Y-TZP? Aprimorar a Qualidade de Restaurações Dentárias