O principal tratamento térmico para fortalecer muitos metais comuns, particularmente o aço, é um processo de duas etapas chamado endurecimento e revenimento. Isso envolve aquecer o metal a uma alta temperatura e resfriá-lo rapidamente (têmpera) para criar uma estrutura muito dura, e depois reaquecê-lo a uma temperatura mais baixa (revenimento) para reduzir a fragilidade e alcançar um equilíbrio funcional de resistência e tenacidade. Outros métodos especializados, como cementação e endurecimento por precipitação, são usados para materiais e aplicações específicas.

O princípio fundamental a ser compreendido é que o "fortalecimento" em metalurgia nunca é gratuito. Tratamentos térmicos que aumentam a dureza e a resistência à tração de um metal quase invariavelmente reduzem sua tenacidade, tornando-o mais frágil. O objetivo não é atingir a resistência máxima, mas sim o equilíbrio ideal de propriedades exigido para a função pretendida do componente.

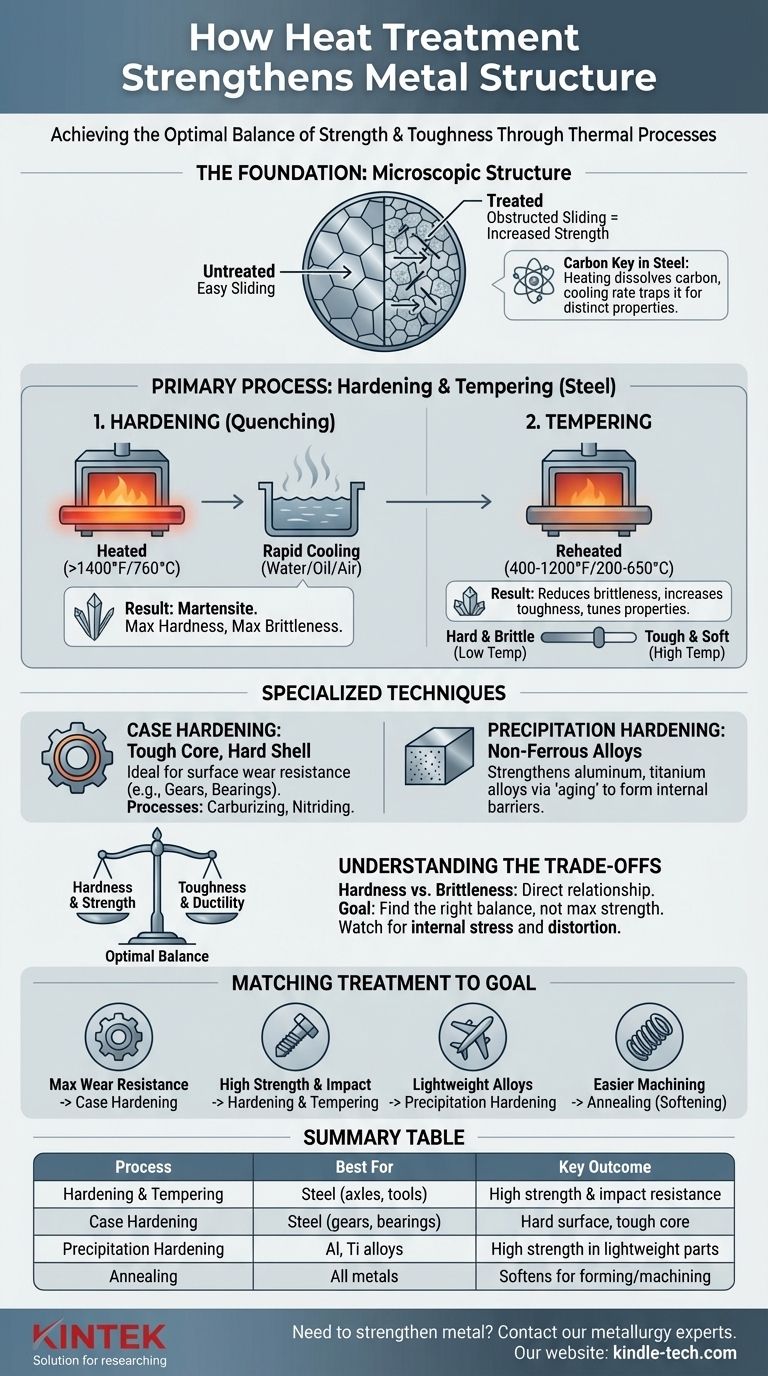

A Fundação: Por Que o Calor Altera o Metal

Para entender como os tratamentos térmicos funcionam, você deve primeiro entender a estrutura microscópica dos metais. Eles não são sólidos uniformes, mas são compostos de cristais individuais, ou "grãos".

O Papel da Estrutura Cristalina

Metais dobram e deformam quando planos de átomos dentro desses grãos deslizam uns sobre os outros. Fortalecer um metal envolve a introdução de obstáculos que dificultam esse movimento de deslizamento.

Os tratamentos térmicos conseguem isso alterando o tamanho, a forma e a composição desses grãos internos.

A Chave do Carbono no Aço

Para o aço, o metal estrutural mais comum, o ingrediente chave é o carbono. Embora o aço seja principalmente ferro, a pequena quantidade de carbono presente permite transformações dramáticas quando aquecido e resfriado.

Diferentes taxas de resfriamento aprisionam o carbono em diferentes estruturas cristalinas, cada uma com propriedades únicas. O resfriamento rápido o aprisiona em uma estrutura dura e frágil, enquanto o resfriamento lento permite que ele forme uma estrutura macia e dúctil.

Processos Primários de Fortalecimento para Aço

Para a maioria dos aços estruturais, o fortalecimento é alcançado através de uma sequência controlada de têmpera e revenimento.

Etapa 1: Endurecimento (Têmpera)

O endurecimento é o processo de criação da dureza máxima. O metal é aquecido a uma temperatura crítica (tipicamente acima de 760°C ou 1.400°F) onde sua estrutura cristalina se transforma em uma fase chamada austenita, que pode dissolver carbono.

O metal é então rapidamente resfriado, ou temperado, em um meio como água, óleo ou ar. Essa queda repentina de temperatura aprisiona os átomos de carbono em uma estrutura cristalina altamente tensionada e em forma de agulha, chamada martensita. A martensita é extremamente dura e forte, mas também muito frágil.

Etapa 2: Revenimento

Uma peça feita apenas de martensita é frequentemente muito frágil para uso prático; ela se estilhaçaria como vidro sob impacto. O revenimento é a etapa de acompanhamento crucial para reduzir essa fragilidade.

A peça endurecida é reaquecida a uma temperatura muito mais baixa (por exemplo, 200-650°C ou 400-1.200°F) e mantida por um tempo determinado. Este processo alivia as tensões internas e permite que parte da martensita se transforme em uma estrutura mais estável, aumentando significativamente a tenacidade e a ductilidade do metal.

As propriedades finais são "ajustadas" pela temperatura de revenimento. Uma temperatura mais baixa resulta em maior dureza, mas menor tenacidade, enquanto uma temperatura mais alta cria uma peça mais tenaz, mas mais macia.

Técnicas Especializadas de Fortalecimento

Nem todo fortalecimento envolve o endurecimento da peça inteira. Métodos especializados visam a superfície de um componente ou são projetados para ligas não ferrosas.

Cementação: Um Núcleo Tenaz, Uma Casca Dura

A cementação cria uma superfície dura e resistente ao desgaste (a "camada") enquanto mantém um interior mais macio e tenaz (o "núcleo"). Isso é ideal para peças como engrenagens e rolamentos que precisam resistir ao desgaste da superfície, ao mesmo tempo em que suportam cargas de impacto sem se estilhaçar.

Processos como carburação (adição de carbono à superfície) ou nitretação (adição de nitrogênio) são usados para enriquecer a química da superfície antes de um tratamento térmico final, criando um componente com o melhor dos dois mundos.

Endurecimento por Precipitação: Para Ligas Não Ferrosas

Este método, também conhecido como envelhecimento, é a principal forma de fortalecer muitas ligas de alumínio, titânio e à base de níquel.

O processo envolve aquecer a liga para dissolver elementos de liga em uma solução sólida, temperá-la para travá-los no lugar e, em seguida, "envelhecê-la" a uma baixa temperatura. Durante o envelhecimento, pequenas e duras partículas (precipitados) se formam dentro da estrutura do metal. Essas partículas atuam como barreiras microscópicas que obstruem a deformação e aumentam drasticamente a resistência.

Compreendendo as Compensações: Resistência vs. Tenacidade

A seleção de um tratamento térmico requer uma compreensão clara de suas consequências. Buscar uma única propriedade, como a dureza máxima, quase sempre leva à falha.

A Curva Dureza vs. Fragilidade

Existe uma relação direta e inevitável entre dureza e fragilidade. À medida que um material se torna mais duro, ele perde sua capacidade de deformar ou absorver energia antes de fraturar.

Pense na diferença entre um clipe de papel de aço e uma vareta de vidro. O clipe de papel (macio e tenaz) pode dobrar significativamente antes de quebrar. A vareta de vidro (dura e frágil) pode suportar uma carga alta, mas se estilhaçará quase sem aviso ou flexão. O revenimento permite que você escolha um ponto preciso nesse espectro.

Tensão Interna e Distorção

O resfriamento rápido envolvido na têmpera introduz uma tensão interna significativa em uma peça metálica. Essa tensão pode fazer com que a peça se deforme, distorça ou até mesmo rache, especialmente em componentes com geometrias complexas ou cantos afiados.

Processos como o revenimento são essenciais para aliviar essas tensões. Em alguns casos, meios de têmpera mais lentos (como óleo em vez de água) ou técnicas que não exigem têmpera (como nitretação) são escolhidos especificamente para minimizar a distorção.

Por Que "Mais Forte" Nem Sempre É Melhor

Uma ponta de chave de fenda endurecida ao seu potencial máximo pode ser tão frágil que se estilhaça na primeira vez que encontra um parafuso teimoso. Uma ponta ligeiramente mais macia e tenaz seria muito mais durável.

Da mesma forma, um eixo excessivamente duro estaria propenso a falhas catastróficas por um único impacto de buraco. A escolha correta é um tratamento que forneça tenacidade suficiente para absorver tais choques com segurança.

Combinando o Tratamento com Seu Objetivo

O processo certo depende inteiramente do material que você está usando e das demandas da aplicação final.

- Se seu foco principal é a máxima resistência ao desgaste e dureza superficial: A cementação (como carburação ou nitretação) é a melhor abordagem para peças de aço como engrenagens ou eixos de comando.

- Se seu foco principal é alta resistência geral combinada com resistência ao impacto: O endurecimento por têmpera (quenching) seguido de revenimento é o padrão para componentes como eixos, parafusos e ferramentas estruturais.

- Se seu foco principal é o fortalecimento de ligas leves como o alumínio: O endurecimento por precipitação é o processo correto e único eficaz.

- Se seu foco principal é tornar um metal mais fácil de usinar ou conformar: Você precisa de um processo de amolecimento como o recozimento, que reverte os efeitos do endurecimento.

Em última análise, a escolha de um tratamento térmico é uma decisão de engenharia deliberada baseada em uma compreensão clara dos requisitos da aplicação final.

Tabela Resumo:

| Processo de Fortalecimento | Melhor Para | Resultado Chave |

|---|---|---|

| Endurecimento & Revenimento | Aço (eixos, ferramentas) | Alta resistência & resistência ao impacto |

| Cementação | Aço (engrenagens, rolamentos) | Superfície dura, núcleo tenaz |

| Endurecimento por Precipitação | Ligas de alumínio, titânio | Alta resistência em peças leves |

| Recozimento | Todos os metais (pré-usinagem) | Amolece para facilitar a conformação/usinagem |

Precisa fortalecer um componente metálico para o seu projeto? A KINTEK é especializada em equipamentos de laboratório e consumíveis para testes de materiais e processos de tratamento térmico. Seja você trabalhando com aço, alumínio ou outras ligas, nossa experiência pode ajudá-lo a alcançar o equilíbrio ideal de resistência, tenacidade e durabilidade. Entre em contato com nossos especialistas em metalurgia hoje para discutir suas necessidades específicas e encontrar a solução certa para seu laboratório ou necessidades de produção.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Qual é o ciclo de tratamento térmico a vácuo? Alcance Pureza e Precisão Superior do Material

- Quais são as vantagens do endurecimento a vácuo? Alcance Precisão Superior e Limpeza para Componentes Críticos

- Posso aspirar o interior do meu forno? Um guia para limpeza DIY segura vs. Serviço Profissional

- O que é o processo de tratamento térmico a vácuo? Obtenha Controle, Limpeza e Qualidade Superiores