Em resumo, o recozimento torna o aço mais macio, mais dúctil e livre de tensões internas. Essa mudança fundamental é alcançada por meio de um processo de tratamento térmico controlado que altera a microestrutura interna do aço, tornando-o significativamente mais fácil de moldar, usinar ou soldar em etapas de fabricação subsequentes.

O recozimento é melhor compreendido não como um tratamento final, mas como uma redefinição estratégica. Ele troca deliberadamente dureza e resistência por melhor trabalhabilidade e estabilidade, preparando o aço para sua próxima transformação.

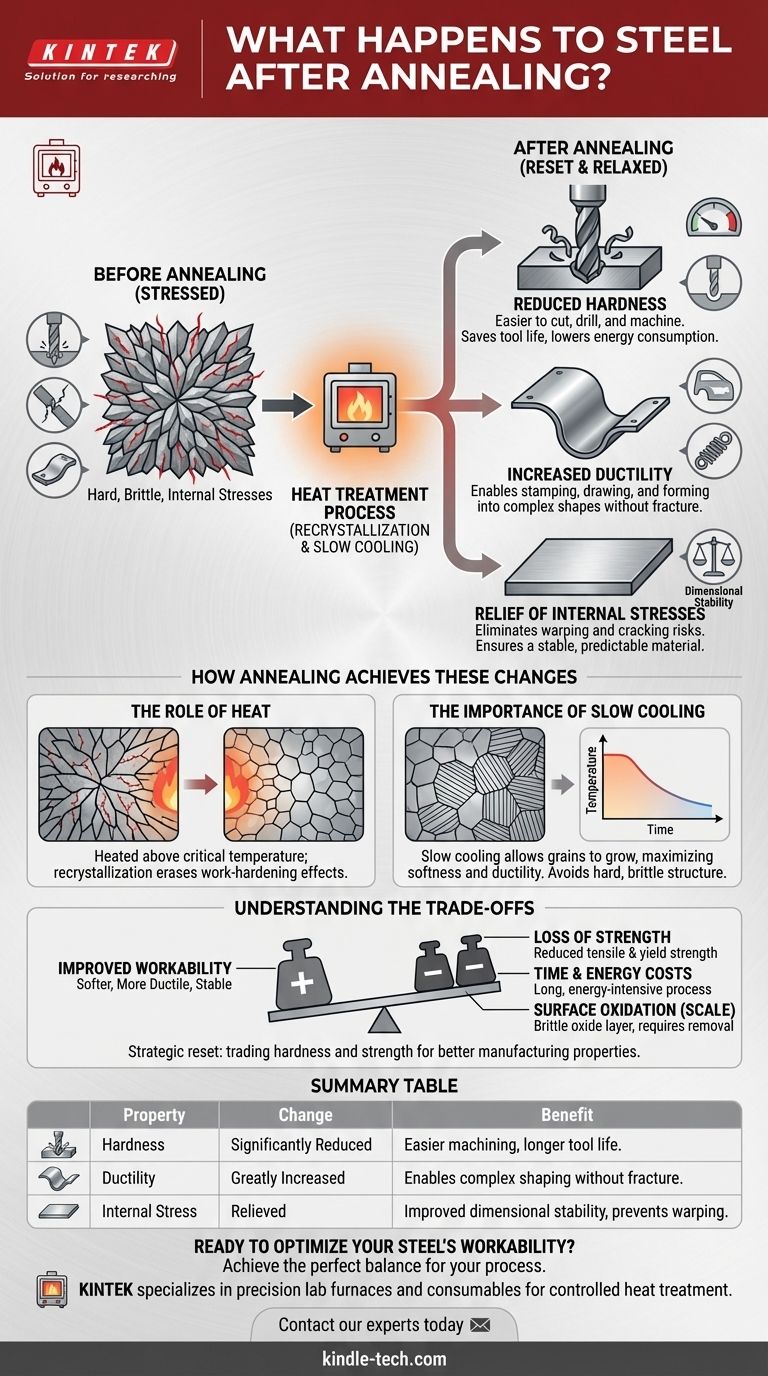

As Principais Mudanças no Aço Recozido

O recozimento induz três mudanças primárias nas propriedades mecânicas do aço, cada uma servindo a um propósito distinto na fabricação e engenharia.

Dureza Reduzida

A dureza é uma medida da resistência de um material à deformação localizada, como arranhões ou indentação.

O recozimento reduz significativamente a dureza do aço, tornando-o muito mais fácil de cortar, perfurar e usinar. Isso prolonga a vida útil da ferramenta, reduz o tempo de fabricação e diminui o consumo de energia.

Ductilidade Aumentada

A ductilidade é a capacidade de um material de se deformar sob tensão de tração – essencialmente, sua capacidade de ser esticado ou dobrado sem quebrar.

Ao aumentar a ductilidade, o recozimento permite que o aço seja estampado, trefilado ou conformado em formas complexas sem fraturar. Essa propriedade é crítica para a produção de tudo, desde painéis de carroceria de automóveis até pias de cozinha.

Alívio de Tensões Internas

Processos como fundição, forjamento ou trabalho a frio podem introduzir tensões internas significativas no aço. Essas tensões ocultas podem fazer com que o material se deforme ou rache inesperadamente durante a usinagem ou ao longo de sua vida útil.

O recozimento alivia essas tensões internas, resultando em um material mais estável dimensionalmente e previsível.

Como o Recozimento Atinge Essas Mudanças

As mudanças nas propriedades são um resultado direto da modificação da estrutura granular interna do aço, um processo conhecido como recristalização.

O Papel do Calor

Quando o aço é aquecido acima de uma temperatura crítica específica, sua estrutura cristalina rígida e tensionada começa a se quebrar. Novos grãos, livres de tensões, começam a se formar e crescer, consumindo os antigos e deformados.

Esse processo, chamado de recristalização, apaga efetivamente os efeitos do encruamento anterior e realinha a microestrutura para um estado mais uniforme.

A Importância do Resfriamento Lento

A fase de resfriamento é tão crítica quanto o aquecimento. No recozimento, o aço é resfriado muito lentamente, muitas vezes deixando-o esfriar dentro do forno desligado.

Esse processo de resfriamento lento permite que os grãos recém-formados cresçam em uma estrutura grosseira e bem ordenada (como a perlita) que corresponde à máxima maciez e ductilidade. O resfriamento rápido, por outro lado, prenderia os grãos em uma estrutura dura e quebradiça.

Compreendendo as Desvantagens

Embora altamente benéfico, o recozimento envolve uma clara troca de um conjunto de propriedades por outro.

Perda de Resistência

A desvantagem mais significativa é a redução da resistência à tração e da resistência ao escoamento. Ao tornar o aço mais macio e mais dúctil, você inerentemente o torna menos resistente e menos resistente ao desgaste. Para muitas aplicações, um tratamento térmico subsequente, como endurecimento e revenimento, é necessário para restaurar a resistência após a conclusão da fabricação.

Custos de Tempo e Energia

O recozimento não é um processo rápido. Requer aquecer o material a altas temperaturas, mantê-lo lá por um período e depois permitir que ele esfrie por muitas horas. Esse ciclo é intensivo em energia e pode ser um gargalo em ambientes de produção de alto volume.

Oxidação Superficial (Carepa)

Aquecer o aço na presença de ar causará a formação de uma camada de óxido, ou "carepa de laminação", na superfície. Essa carepa é quebradiça e geralmente deve ser removida por processos como jateamento de areia ou decapagem ácida antes de um processamento posterior, adicionando uma etapa e um custo extras.

Fazendo a Escolha Certa para o Seu Objetivo

O recozimento é uma ferramenta usada para resolver desafios específicos de fabricação. Você deve considerá-lo com base em seu objetivo principal.

- Se o seu foco principal é a usinabilidade: Recoza o aço para amolecê-lo, o que reduzirá drasticamente o desgaste da ferramenta e permitirá velocidades de corte mais rápidas.

- Se o seu foco principal é a conformabilidade: Use o recozimento para maximizar a ductilidade, permitindo que você dobre, estampe ou trefile o material na forma desejada sem falha.

- Se o seu foco principal é a estabilidade dimensional: Recoza o material após forjamento pesado ou trabalho a frio para eliminar tensões internas que poderiam causar empenamento posteriormente.

Em última análise, o recozimento é uma etapa preparatória que redefine as propriedades do aço, tornando-o uma tela ideal para a próxima etapa da fabricação.

Tabela Resumo:

| Mudança na Propriedade | Efeito do Recozimento | Benefício para a Fabricação |

|---|---|---|

| Dureza | Significativamente Reduzida | Usinagem mais fácil, maior vida útil da ferramenta |

| Ductilidade | Grandemente Aumentada | Permite conformação complexa sem fratura |

| Tensão Interna | Aliviada | Melhora a estabilidade dimensional, previne empenamento |

Pronto para Otimizar a Trabalhabilidade do Seu Aço?

Alcance o equilíbrio perfeito de maciez, ductilidade e estabilidade para o seu processo de fabricação. A KINTEK é especializada em fornos de laboratório de precisão e consumíveis para processos de tratamento térmico controlados como o recozimento.

Entre em contato com nossos especialistas hoje para discutir como nosso equipamento confiável pode ajudá-lo a redefinir as propriedades do seu aço e aumentar a eficiência da sua produção.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Qual é a diferença entre forno mufla e estufa de ar? Escolha a Ferramenta Certa para o Seu Processo Térmico

- O que é sinterização natural? Descubra o Processo Geológico que Forma Depósitos de Minério

- Para que serve um forno mufla em microbiologia? Essencial para Despirogenização e Calcinação

- Qual é o propósito de um forno mufla em um laboratório? Alcance calor puro e de alta temperatura para seus materiais

- Quais metais não podem ser endurecidos por tratamento térmico? Entenda os limites do endurecimento térmico.