Em essência, o recozimento é um tratamento térmico controlado projetado para reverter os efeitos do encruamento em metais. Ele restaura sistematicamente a ductilidade de um material e reduz sua dureza, aquecendo-o acima de sua temperatura de recristalização, permitindo que sua estrutura cristalina interna se repare. Essa transformação ocorre em três estágios distintos: recuperação, recristalização e crescimento de grãos.

O propósito fundamental do recozimento é aliviar tensões internas e reparar os danos microscópicos induzidos durante os processos de fabricação. Ao usar energia térmica, ele redefine a estrutura granular do metal, tornando-o mais macio, mais estável e mais fácil de trabalhar.

O Problema: Por Que o Recozimento é Necessário

Antes de um metal ser recozido, sua estrutura interna geralmente está em um estado de alta tensão e desordem. Compreender esse estado inicial é fundamental para entender por que o processo é tão crítico.

Tensão Interna e Encruamento

Processos como fundição, laminação ou dobra criam imensa tensão dentro da rede cristalina de um metal. Esse "encruamento" introduz uma alta densidade de defeitos, principalmente lineares, chamados de discordâncias.

Embora isso torne o metal mais duro, também o torna mais quebradiço e difícil de moldar sem rachar. O recozimento é a solução para esse problema.

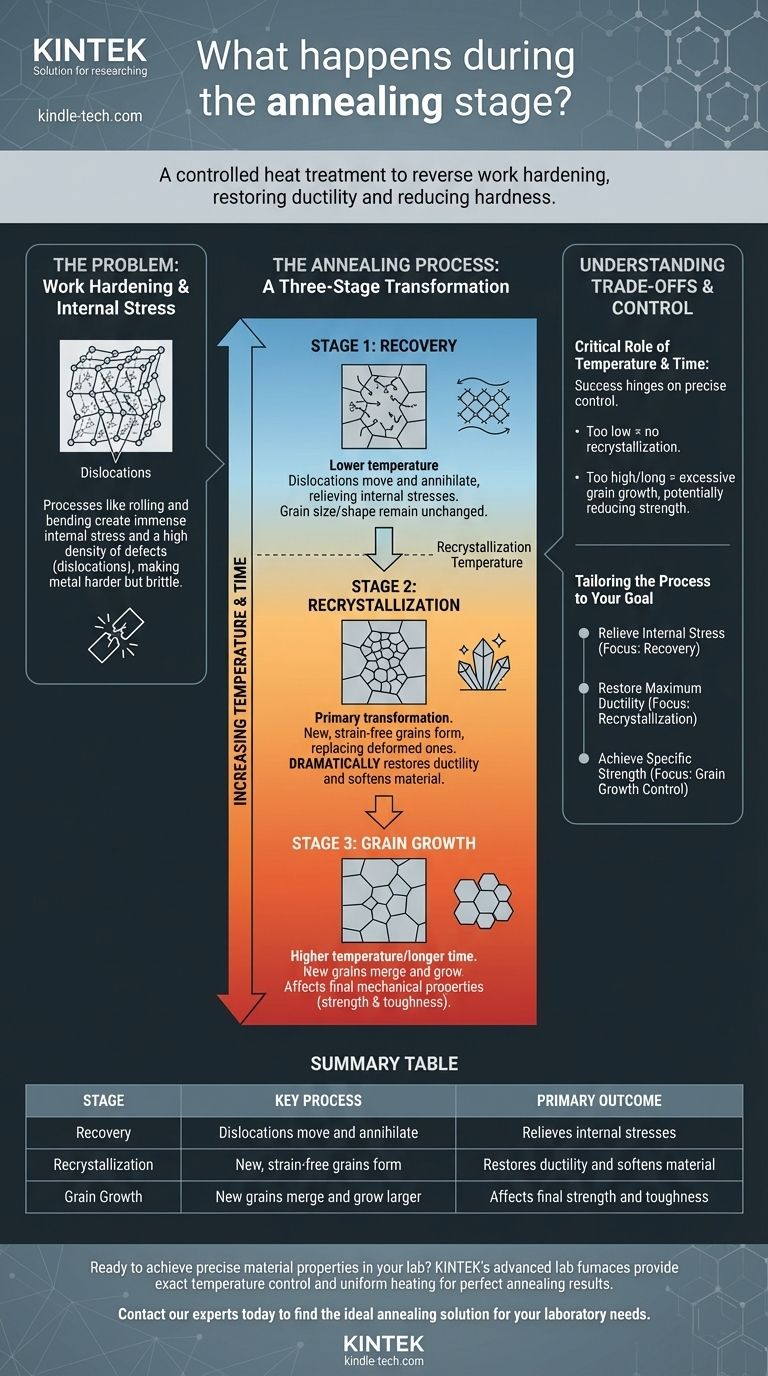

O Processo de Recozimento: Uma Transformação em Três Estágios

À medida que a temperatura do metal é elevada e mantida, sua microestrutura passa por uma série previsível de mudanças. Cada estágio aborda um aspecto diferente do dano interno.

Estágio 1: Recuperação

O estágio de recuperação ocorre em uma temperatura mais baixa, antes do início da transformação primária. Durante esta fase, o metal começa a amolecer à medida que a energia térmica permite que as discordâncias se movam e se aniquilem.

Este processo alivia significativamente as tensões internas que estavam presas no material. No entanto, o tamanho e a forma geral dos grãos do metal ainda não mudam.

Estágio 2: Recristalização

Este é o cerne do processo de recozimento. À medida que a temperatura sobe acima da temperatura de recristalização específica do material, algo profundo acontece.

Grãos totalmente novos, livres de tensão, começam a nucleação e o crescimento. Esses novos cristais consomem e substituem os grãos antigos e deformados que estavam cheios de discordâncias. Este é o principal mecanismo que restaura a ductilidade e amolece drasticamente o material.

Estágio 3: Crescimento de Grãos

Se o metal for mantido na temperatura de recozimento após a conclusão da recristalização, o estágio de crescimento de grãos começa.

Durante esta fase, os grãos recém-formados e livres de tensão começam a se fundir e a crescer. Este pode ser um resultado desejado ou indesejado, pois o tamanho do grão tem um impacto significativo nas propriedades mecânicas finais de um material, como resistência e tenacidade.

Compreendendo as Compensações

O recozimento não é simplesmente uma questão de aquecer e resfriar. O processo deve ser precisamente controlado para atingir o resultado desejado, pois a execução inadequada pode levar a consequências não intencionais.

O Risco de Crescimento Excessivo de Grãos

Embora a recristalização seja essencial, permitir que os grãos cresçam demais pode, às vezes, ser prejudicial. Grãos excessivamente grandes podem, em alguns materiais, reduzir a resistência e a tenacidade à fratura.

O Papel Crítico da Temperatura e do Tempo

O sucesso do recozimento depende de dois parâmetros: temperatura e duração. Se a temperatura for muito baixa, a recristalização não ocorrerá. Se for muito alta ou mantida por muito tempo, o crescimento excessivo de grãos pode comprometer as propriedades finais do material.

Combinando o Processo com o Seu Objetivo

Ao compreender os estágios distintos, você pode adaptar o processo de recozimento para atender a requisitos de engenharia específicos.

- Se o seu foco principal é aliviar tensões internas: Um tratamento de baixa temperatura que se concentra no estágio de recuperação pode ser suficiente, embora um recozimento completo forneça o alívio mais completo.

- Se o seu foco principal é restaurar a ductilidade máxima para posterior conformação: Você deve garantir que o material passe completamente pelo estágio de recristalização para criar uma nova estrutura granular trabalhável.

- Se o seu foco principal é atingir uma resistência mecânica específica: O controle cuidadoso da temperatura e do tempo durante o estágio de crescimento de grãos é crítico para produzir o tamanho de grão preciso necessário para sua aplicação.

Em última análise, dominar o recozimento significa usar o calor para manipular precisamente a arquitetura interna de um metal para alcançar seu desempenho pretendido.

Tabela Resumo:

| Estágio | Processo Chave | Resultado Primário |

|---|---|---|

| Recuperação | Discordâncias se movem e se aniquilam | Alivia tensões internas |

| Recristalização | Novos grãos, livres de tensão, se formam | Restaura a ductilidade e amolece o material |

| Crescimento de Grãos | Novos grãos se fundem e crescem | Afeta a resistência e tenacidade finais |

Pronto para alcançar propriedades de material precisas em seu laboratório?

Os fornos de laboratório avançados da KINTEK fornecem o controle exato de temperatura e aquecimento uniforme necessários para resultados de recozimento perfeitos. Seja para aliviar tensões ou adaptar a estrutura de grãos, nosso equipamento garante desempenho confiável e repetível.

Entre em contato com nossos especialistas hoje para encontrar a solução de recozimento ideal para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações