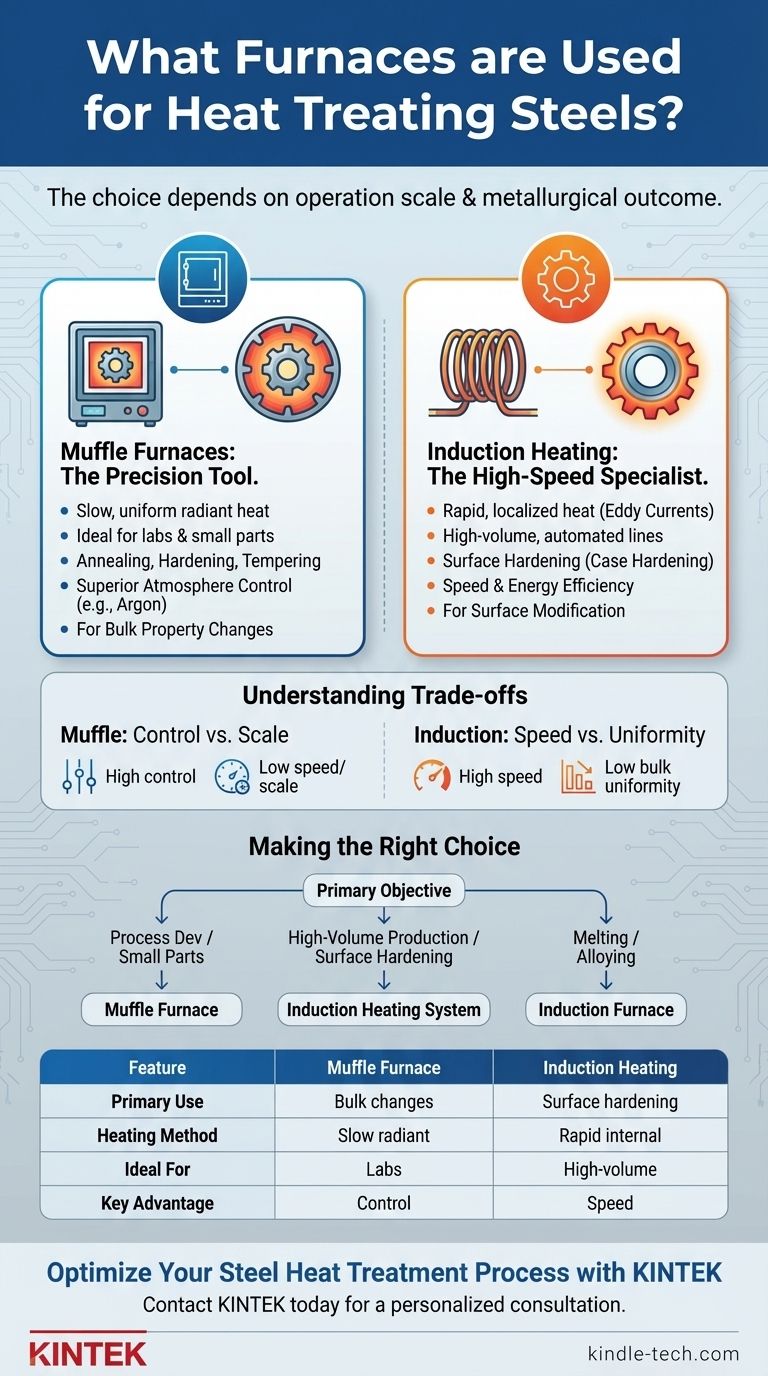

Para o tratamento térmico de aço, a escolha do forno depende inteiramente da escala da operação e do resultado metalúrgico desejado. Enquanto os fornos mufla são uma solução comum para alcançar mudanças precisas e uniformes em peças menores, os sistemas de aquecimento por indução são usados para tratamentos superficiais rápidos e de alto volume. Ambos os métodos alteram as propriedades do aço, mas o fazem de maneiras fundamentalmente diferentes.

A distinção crítica não está entre marcas de fornos, mas entre metodologias de aquecimento. Os fornos mufla fornecem calor lento e uniforme para mudanças de propriedades em massa, enquanto o aquecimento por indução oferece calor rápido e localizado para modificação da superfície.

Compreendendo os Fornos Mufla: A Ferramenta de Precisão

Um forno mufla é o instrumento ideal quando a uniformidade da temperatura e o controle atmosférico são primordiais. É um equipamento fundamental em laboratórios metalúrgicos e produção em pequena escala.

O que é um Forno Mufla?

Um forno mufla funciona aquecendo uma câmara externa, que por sua vez irradia calor para uma câmara interna separada e selada — a "mufla". A peça de aço dentro da mufla nunca é exposta à chama direta ou aos elementos de aquecimento.

Este método de aquecimento indireto garante uma temperatura excepcionalmente estável e uniforme em toda a peça.

Aplicações Primárias

Como observado, os fornos mufla são tipicamente pequenos. Isso os torna ideais para testes de laboratório, desenvolvimento de processos e tratamento térmico de componentes intrincados de alto valor, como aços ferramenta ou pequenas peças de máquinas.

Eles são perfeitamente adequados para processos como recozimento (amolecimento), endurecimento e revenimento, onde toda a seção transversal da peça deve atingir uma temperatura específica.

O Benefício do Controle de Atmosfera

Como a mufla é uma câmara selada, a atmosfera interna pode ser cuidadosamente controlada. Isso é crítico para prevenir a oxidação e o empolamento na superfície do aço durante o aquecimento. Um gás inerte, como o argônio, pode ser introduzido para proteger o acabamento e a integridade da peça.

Aquecimento por Indução: O Especialista em Alta Velocidade

Embora grandes fornos de indução sejam projetados para derreter metal, a tecnologia subjacente — aquecimento por indução — é um método poderoso e amplamente utilizado para aplicações específicas de tratamento térmico.

Como Funciona o Aquecimento por Indução

O aquecimento por indução usa uma corrente alternada potente de alta frequência passada através de uma bobina de cobre. Isso cria um forte campo magnético que induz correntes elétricas (correntes parasitas) diretamente dentro da própria peça de aço.

Essas correntes geram calor intenso de forma rápida e precisa em uma área localizada, aquecendo a peça de dentro para fora sem qualquer contato físico de uma fonte de calor.

Quando Usar a Indução

Este método se destaca no endurecimento superficial, também conhecido como cementação. Ao aquecer a superfície de uma peça de aço (como um dente de engrenagem ou uma superfície de rolamento de eixo) muito rapidamente e depois resfriá-la, você pode criar uma camada externa dura e resistente ao desgaste, mantendo o núcleo interno resistente e dúctil.

Sua velocidade e repetibilidade o tornam ideal para linhas de produção automatizadas e de alto volume, onde milhares de peças idênticas precisam do mesmo tratamento superficial.

Compreendendo as Vantagens e Desvantagens

Nenhuma tecnologia é universalmente superior. A escolha envolve um conjunto claro de compromissos de engenharia entre controle, velocidade e escala.

Fornos Mufla: Controle vs. Escala

A principal força de um forno mufla é o seu controle de processo. Você obtém uniformidade de temperatura e gerenciamento de atmosfera incomparáveis.

A principal limitação é a velocidade e o tamanho. Os ciclos de aquecimento são lentos, medidos em horas, e a capacidade do forno é limitada, tornando-o ineficiente para produção em larga escala.

Aquecimento por Indução: Velocidade vs. Uniformidade

A vantagem inegável da indução é a velocidade e a seletividade. O aquecimento leva segundos, não horas, e é extremamente eficiente em termos de energia porque aquece apenas a peça, e não uma grande câmara de forno.

No entanto, não é adequado para tratar uniformemente toda a massa de uma peça complexa. Ele se destaca no tratamento de superfície e requer bobinas cuidadosamente projetadas para cada geometria de peça específica, adicionando custo inicial e complexidade.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a tecnologia correta, você deve primeiro definir seu objetivo principal.

- Se o seu foco principal é o desenvolvimento de processos ou o tratamento de peças pequenas e de alto valor: Um forno mufla oferece a precisão e o aquecimento uniforme necessários para alcançar propriedades de material em massa específicas.

- Se o seu foco principal é a produção de alto volume com necessidade de endurecimento superficial: Um sistema de aquecimento por indução oferece a velocidade, eficiência e repetibilidade necessárias para operações em escala industrial.

- Se o seu foco principal é simplesmente derreter ou ligar aço para fundição: Um forno de indução tradicional (não apenas um aquecedor) é a ferramenta correta por sua eficiência no derretimento de metais com perda mínima.

Ao compreender essas diferenças essenciais, você pode selecionar com confiança a tecnologia de aquecimento que se alinha às suas necessidades operacionais específicas e objetivos metalúrgicos.

Tabela Resumo:

| Característica | Forno Mufla | Aquecimento por Indução |

|---|---|---|

| Uso Principal | Alterações de propriedades em massa (recozimento, revenimento) | Endurecimento superficial (cementação) |

| Método de Aquecimento | Calor radiante lento e uniforme | Calor interno rápido e localizado |

| Ideal Para | Laboratórios, produção em pequena escala, peças intrincadas | Linhas de produção de alto volume e automatizadas |

| Principal Vantagem | Controle superior de temperatura e atmosfera | Velocidade, eficiência energética e seletividade |

Otimize Seu Processo de Tratamento Térmico de Aço com a KINTEK

Escolher o forno certo é fundamental para alcançar as propriedades precisas de material que seus componentes exigem. Seja para o aquecimento uniforme e controle atmosférico de um forno mufla para P&D e pequenos lotes, ou para a eficiência de alta velocidade de um sistema de indução para produção em massa, a KINTEK tem a expertise e o equipamento para atender aos desafios únicos do seu laboratório.

Somos especializados em fornecer equipamentos e consumíveis de laboratório confiáveis, adaptados aos seus objetivos metalúrgicos. Deixe nossos especialistas ajudá-lo a selecionar a solução perfeita para aprimorar sua eficiência e resultados.

Entre em contato com a KINTEK hoje para uma consulta personalizada e descubra a diferença que o equipamento certo pode fazer.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Por que é necessário um forno de secagem de temperatura constante de laboratório para processar cascas de arroz? Garanta a Qualidade do Compósito

- Como um forno de resistência a altas temperaturas de laboratório é usado para avaliar o desempenho de barreira ao oxigênio de revestimentos?

- Qual é a construção e o funcionamento de um forno mufla? Um Guia para Aquecimento Preciso e Livre de Contaminantes

- Qual papel um forno de sinterização de alta temperatura desempenha na síntese de cátodo NCM? Otimizar a qualidade do material da bateria

- Como um forno de envelhecimento de grau industrial aprimora as ligas de Cu-Cr? Otimizar Resistência e Condutividade

- Por que usamos um forno mufla? Para Processamento de Alta Temperatura Puro, Preciso e Livre de Contaminantes

- Por que um forno mufla industrial é necessário para o tratamento térmico de revestimentos de nanocompósitos de níquel químico?

- Qual é o mecanismo dos fornos mufla com controle de temperatura de alta precisão? Aprimorar o desempenho da liga de titânio