A resposta curta é que muitos tipos diferentes de fornos são usados para tratamento térmico, incluindo fornos de mufla, tubulares e a vácuo. Não existe um único "forno de tratamento térmico" porque a escolha correta depende inteiramente do material específico, do resultado desejado e do processo a ser realizado, como recozimento, têmpera ou cementação.

A seleção de um forno de tratamento térmico não se trata de encontrar um equipamento que sirva para tudo. É uma decisão de engenharia crítica que envolve a correspondência das capacidades específicas do forno — principalmente sua faixa de temperatura, controle de atmosfera e design físico — com os requisitos precisos do processo metalúrgico.

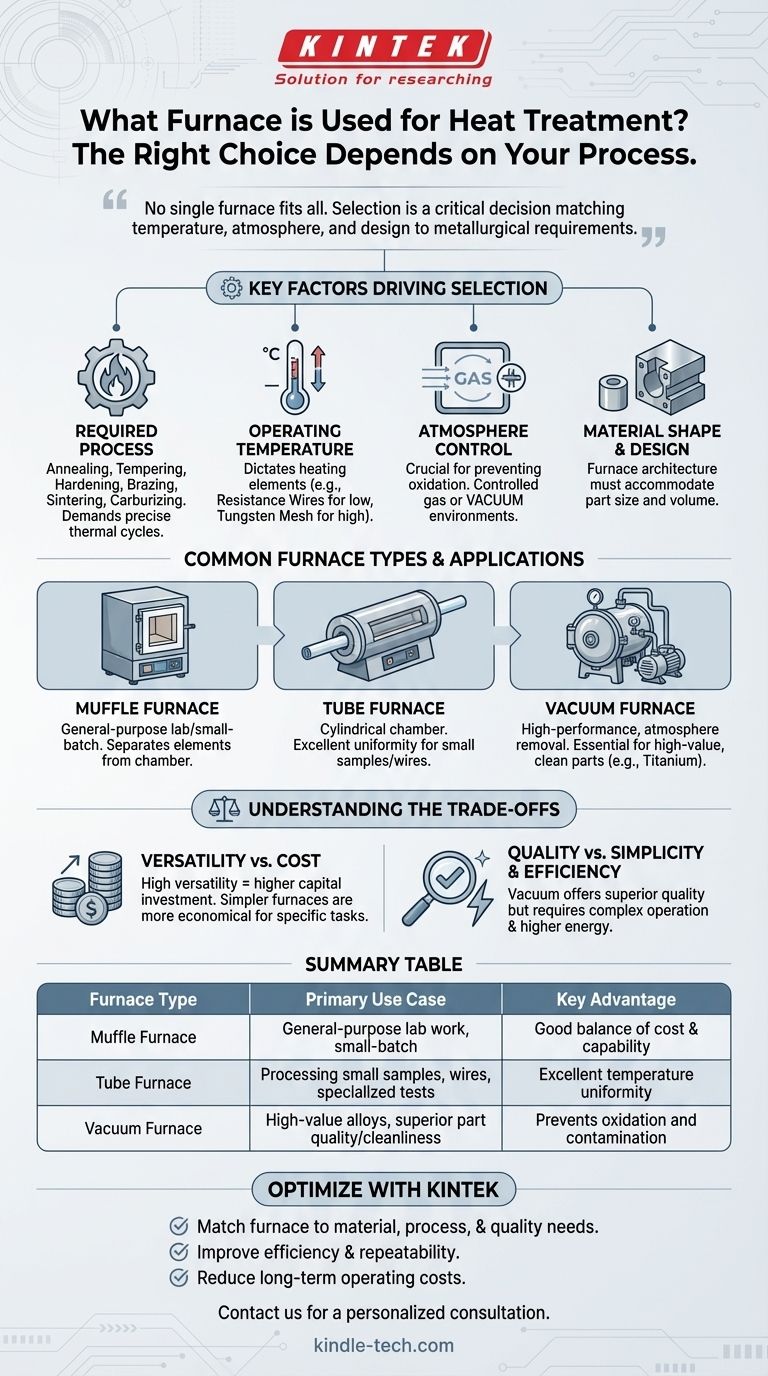

Fatores Chave que Impulsionam a Seleção do Forno

O design de um forno de tratamento térmico é ditado por sua função pretendida. Um forno otimizado para sinterização de alta temperatura a 1300°C terá um desempenho ruim para um processo de têmpera de baixa temperatura a 300°C, mesmo que a temperatura mais baixa esteja dentro de sua faixa técnica.

O Processo de Tratamento Térmico Necessário

Diferentes processos metalúrgicos impõem demandas únicas. Um forno deve ser capaz de executar o ciclo térmico necessário e criar o ambiente certo.

Processos comuns incluem recozimento, têmpera, endurecimento, brasagem, sinterização e cementação. Cada um requer controle preciso sobre as taxas de aquecimento, tempos de retenção e taxas de resfriamento.

Faixa de Temperatura de Operação

A temperatura do processo necessária é uma restrição primária que dita a construção do forno e, o mais importante, seus elementos de aquecimento.

Elementos como fios de resistência são usados para temperaturas mais baixas, enquanto hastes de molibdênio de silício, malha de tungstênio ou grafite são necessários para aplicações de altíssima temperatura. Uma incompatibilidade pode levar a uma uniformidade de temperatura deficiente e operação ineficiente.

Controle de Atmosfera

Talvez o fator mais crítico seja o controle da atmosfera. O ambiente dentro do forno interage diretamente com a superfície do metal, afetando suas propriedades finais e acabamento.

Uma atmosfera descontrolada pode levar à oxidação e formação de carepa. Por essa razão, muitos processos requerem um ambiente de gás controlado específico ou um vácuo. Fornos a vácuo se destacam na prevenção de reações superficiais, resultando em peças limpas e "brilhantes".

Forma e Manuseio do Material

O design físico do forno deve acomodar as peças a serem tratadas. A forma, tamanho e volume do "estoque" influenciam a arquitetura do forno.

Por exemplo, um forno tubular vertical é adequado para testes de têmpera ou tratamento de peças pequenas e cilíndricas, enquanto componentes grandes e complexos podem exigir um forno de câmara maior.

Tipos Comuns de Fornos e Suas Aplicações

Embora existam muitos designs personalizados, alguns tipos comuns servem como base para a maioria das operações de tratamento térmico.

Fornos de Mufla

São fornos comuns, de uso geral, frequentemente encontrados em laboratórios e em configurações de produção em pequenos lotes. Os elementos de aquecimento são separados da câmara principal por uma "mufla", que ajuda a proteger a peça da radiação direta e dos subprodutos da combustão.

Fornos Tubulares

Como o nome indica, esses fornos usam um tubo cilíndrico como câmara de aquecimento. Eles fornecem excelente uniformidade de temperatura ao longo de seu comprimento e são ideais para processar pequenas amostras, fios ou para conduzir testes especializados em um ambiente altamente controlado.

Fornos a Vácuo

Os fornos a vácuo representam um padrão de alto desempenho no tratamento térmico moderno. Ao remover a atmosfera, eles evitam a oxidação e a contaminação, tornando-os essenciais para materiais de alto valor como o titânio ou para processos como brasagem e sinterização de alta pureza.

Fornos a vácuo modernos, como o tipo "Vector" mencionado na literatura da indústria, são extremamente versáteis e podem realizar uma ampla gama de processos, incluindo endurecimento, têmpera, recozimento, cementação a vácuo e brasagem, tudo em uma única unidade.

Compreendendo as Compensações

A escolha de um forno envolve equilibrar capacidade, custo e complexidade. Uma decisão informada requer o reconhecimento das compensações inerentes.

Versatilidade vs. Custo

Um forno a vácuo altamente versátil que pode realizar dez processos diferentes é um investimento de capital significativo. Para uma instalação que realiza apenas têmpera de baixa temperatura, um forno mais simples e menos caro é uma escolha mais econômica e eficiente.

Qualidade do Processo vs. Simplicidade

Um forno de atmosfera de ar simples é fácil de operar, mas não oferece proteção contra oxidação. Um forno a vácuo produz peças superiores e brilhantes, mas requer equipamentos de suporte mais complexos, como bombas de vácuo, e conhecimento de operador mais sofisticado.

Eficiência Energética

Elementos de aquecimento de alta temperatura e sistemas de vácuo consomem energia significativa. O isolamento do forno, o tipo de elemento e o design geral impactam diretamente seus custos operacionais de longo prazo, que às vezes podem superar o preço de compra inicial.

Fazendo a Escolha Certa para o Seu Objetivo

Sua seleção deve estar alinhada diretamente com o objetivo principal de sua operação de tratamento térmico.

- Se o seu foco principal é trabalho de laboratório de uso geral ou tratamentos em pequenos lotes: Um forno de mufla robusto geralmente oferece o melhor equilíbrio entre custo e capacidade geral.

- Se o seu foco principal é o processamento de ligas de alto valor ou a obtenção da mais alta qualidade e limpeza de peças: Um forno a vácuo é o padrão industrial indiscutível.

- Se o seu foco principal é um processo repetível e de propósito único, como o recozimento de fios: Um forno contínuo ou tubular especializado proporcionará a mais alta eficiência e consistência.

Em última análise, selecionar o forno certo é uma decisão estratégica que determina diretamente a qualidade, consistência e custo-benefício do seu produto final.

Tabela Resumo:

| Tipo de Forno | Caso de Uso Principal | Vantagem Chave |

|---|---|---|

| Forno de Mufla | Trabalho de laboratório de uso geral, tratamentos em pequenos lotes | Bom equilíbrio entre custo e capacidade |

| Forno Tubular | Processamento de pequenas amostras, fios, testes especializados | Excelente uniformidade de temperatura |

| Forno a Vácuo | Ligas de alto valor, qualidade/limpeza superior de peças | Previne oxidação e contaminação |

Otimize Seu Processo de Tratamento Térmico com a KINTEK

Selecionar o forno certo é fundamental para alcançar resultados consistentes e de alta qualidade. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções confiáveis adaptadas às suas necessidades específicas de tratamento térmico — seja você precisando de um forno de mufla versátil para P&D ou um forno a vácuo de alto desempenho para fabricação de precisão.

Deixe nossos especialistas ajudá-lo a:

- Combinar o forno perfeito com seu material, processo e requisitos de qualidade

- Melhorar a eficiência e a repetibilidade com equipamentos projetados para sua aplicação

- Reduzir os custos operacionais de longo prazo com designs duráveis e energeticamente eficientes

Pronto para aprimorar as capacidades do seu laboratório? Entre em contato conosco hoje para uma consulta personalizada e descubra como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa