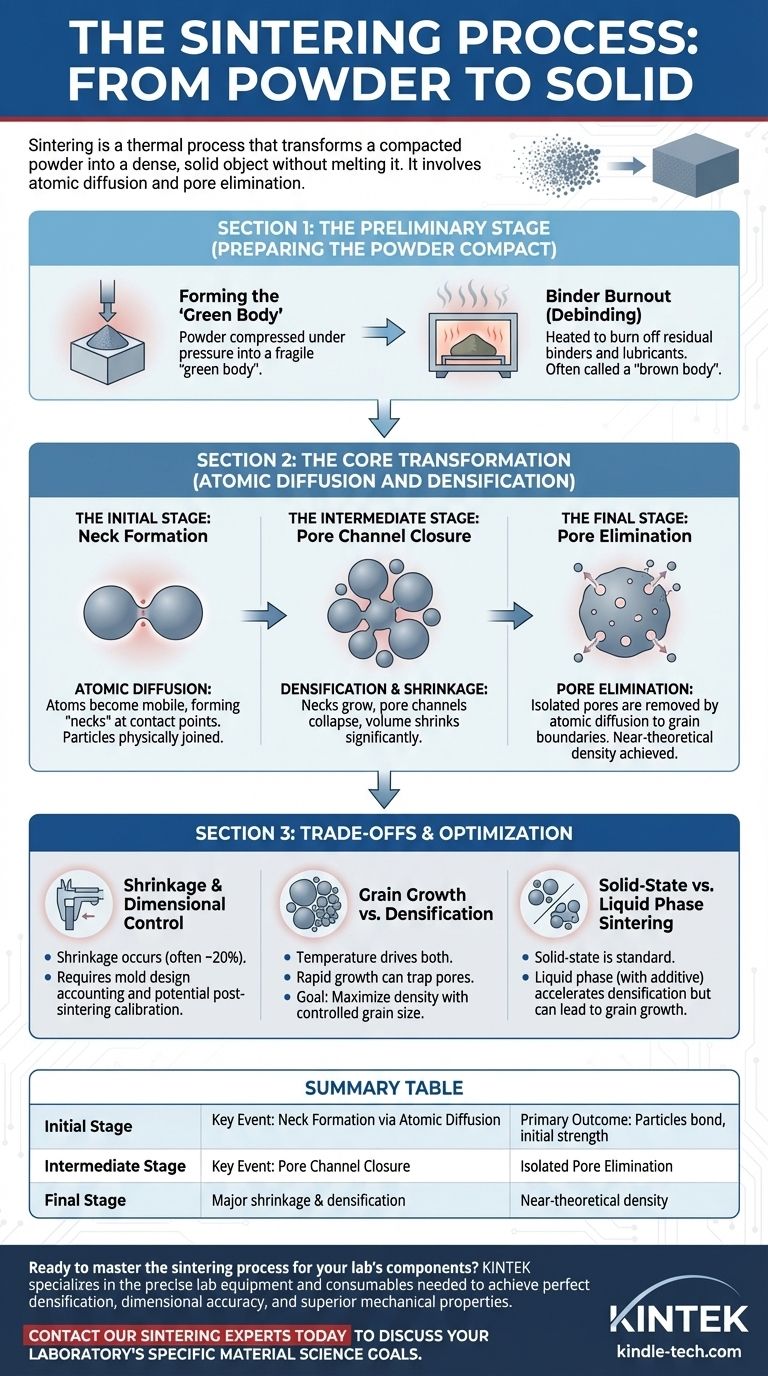

Em sua essência, a sinterização é um processo térmico que transforma um pó compactado em um objeto denso e sólido sem derretê-lo. O processo começa aquecendo o "corpo verde" compactado para queimar quaisquer ligantes residuais, seguido pelo aumento da temperatura a um ponto em que os átomos comecem a se difundir entre as partículas. Esse movimento atômico forma ligações, aproxima as partículas, elimina os vazios entre elas e faz com que toda a peça encolha e se adense em uma massa sólida.

A sinterização não deve ser vista como simples fusão e união. É um processo complexo e multifásico de transporte atômico impulsionado pela energia superficial, que elimina sistematicamente a porosidade para converter um compacto de pó frágil em um componente robusto e projetado.

A Etapa Preliminar: Preparando o Compacto de Pó

Antes que a transformação principal possa ocorrer, o componente deve ser devidamente preparado por meio de compactação e limpeza. Esta fase inicial prepara o cenário para um adensamento bem-sucedido.

Formação do "Corpo Verde"

O processo começa com uma coleção de pó fino de metal ou cerâmica. Esse pó é comprimido sob alta pressão em um molde para formar um "corpo verde" — uma peça frágil que tem a forma desejada, mas possui baixa resistência mecânica e alta porosidade.

Queima do Aglutinante (Desaglutinamento)

O corpo verde é então aquecido lentamente em um forno com atmosfera controlada. Este aquecimento inicial, em temperaturas relativamente baixas, é projetado para queimar os aglutinantes orgânicos e lubrificantes usados durante a compactação. A peça após esta etapa é frequentemente chamada de "corpo marrom".

A Transformação Central: Difusão Atômica e Adensamento

Este é o coração do processo de sinterização, onde a estrutura de pó solto é convertida em material sólido. Ocorre em estágios sobrepostos impulsionados pela temperatura, tempo e o desejo inerente do material de reduzir sua energia superficial.

O Estágio Inicial: Formação de Pescoço

À medida que a temperatura sobe ainda mais (mas permanece abaixo do ponto de fusão do material), um fenômeno crítico começa. Os átomos nos pontos de contato entre as partículas de pó individuais tornam-se móveis e começam a se difundir através da fronteira. Isso cria pequenas pontes ou "pescoços" entre as partículas, um processo conhecido como ligação por difusão. As partículas estão agora fisicamente unidas.

O Estágio Intermediário: Fechamento do Canal de Poros

Com tempo contínuo à temperatura, os pescoços crescem. Esse movimento atômico aproxima os centros das partículas, causando uma redução significativa no volume dos poros. A rede de poros interconectados colapsa em um sistema de vazios menores, isolados e mais arredondados. Esta é a etapa onde a maior parte do adensamento e da contração ocorre.

O Estágio Final: Eliminação de Poros

No estágio final, o material já é uma massa majoritariamente sólida contendo poros esféricos isolados. O mecanismo principal agora é a lenta difusão de átomos ao longo das fronteiras de grão para a superfície desses poros internos. Impulsionado pela tensão superficial, esse processo redistribui a massa para preencher os vazios restantes, aumentando ainda mais a densidade.

Entendendo as Compensações e Consequências

A sinterização não é um processo perfeito e envolve compensações críticas que devem ser gerenciadas para alcançar as propriedades de material desejadas.

Contração e Controle Dimensional

A eliminação da porosidade é uma remoção física do espaço vazio, o que significa que a peça inevitavelmente encolherá. Essa contração pode ser substancial, muitas vezes em torno de 20% em volume. Essa mudança deve ser contabilizada no projeto inicial do molde, e para peças de alta precisão, uma etapa de calibração ou dimensionamento pós-sinterização é frequentemente necessária.

Crescimento de Grão vs. Adensamento

A temperatura impulsiona tanto o adensamento (bom) quanto o crescimento de grão (às vezes indesejável). Se os grãos crescerem muito rapidamente, eles podem varrer e isolar poros dentro do próprio grão, tornando-os extremamente difíceis de remover. Um desafio chave na sinterização é maximizar a densidade enquanto se controla o tamanho final do grão, pois isso tem um grande impacto nas propriedades mecânicas, como resistência e tenacidade.

Sinterização em Estado Sólido vs. Fase Líquida

O processo descrito acima é a sinterização em estado sólido. Uma alternativa é a sinterização com fase líquida permanente, onde um aditivo cria uma pequena quantidade de líquido na temperatura de sinterização. Essa fase líquida pode acelerar o adensamento ao fluir para os poros, mas também pode levar a mais crescimento de grão ou distorção da peça se não for cuidadosamente controlada.

Fazendo a Escolha Certa para o Seu Objetivo

Controlar o processo de sinterização permite ajustar as propriedades finais do componente. Seu objetivo principal determinará seu foco.

- Se seu foco principal for a densidade máxima: Você deve otimizar para o estágio final da sinterização, usando a combinação certa de alta temperatura, tempo e controle atmosférico para eliminar os últimos vestígios de porosidade.

- Se seu foco principal for a precisão dimensional: Você deve começar com pó altamente consistente e densidade uniforme do corpo verde, prever com precisão a contração e planejar a calibração ou usinagem pós-sinterização.

- Se seu foco principal for a resistência mecânica: Você deve equilibrar cuidadosamente o processo de adensamento com o crescimento de grão, muitas vezes usando temperaturas mais baixas por tempos mais longos para obter uma microestrutura de grão fino e totalmente densa.

Em última análise, dominar a sinterização é entender e controlar as mudanças em nível atômico que constroem uma peça sólida a partir de pó simples.

Tabela Resumo:

| Estágio de Sinterização | Evento Chave | Resultado Principal |

|---|---|---|

| Estágio Inicial | Formação de Pescoço via Difusão Atômica | Partículas se ligam, a peça ganha força inicial |

| Estágio Intermediário | Fechamento do Canal de Poros | Ocorre contração e adensamento significativos |

| Estágio Final | Eliminação de Poros Isolados | A peça atinge densidade quase teórica |

Pronto para dominar o processo de sinterização para os componentes do seu laboratório?

A KINTEK é especializada nos equipamentos de laboratório precisos e consumíveis necessários para alcançar a densificação perfeita, precisão dimensional e propriedades mecânicas superiores em suas peças sinterizadas. Nossa experiência garante que você possa controlar todas as etapas — desde a queima do aglutinante até a eliminação final dos poros.

Entre em contato com nossos especialistas em sinterização hoje mesmo para discutir como podemos apoiar os objetivos específicos de ciência de materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a faixa de temperatura de um forno mufla de laboratório? Encontre o Modelo Certo para a Sua Aplicação

- Quais são as precauções para o forno mufla? Protocolos Essenciais de Segurança para a Excelência Laboratorial

- Qual é o mecanismo de um forno mufla? Domine o Aquecimento Preciso e Livre de Contaminantes

- Para que servem os fornos mufla? Alcance um Processamento de Alta Temperatura Preciso e Livre de Contaminantes

- Quais são os resultados da calcinação? Um guia para purificação e transformação de materiais