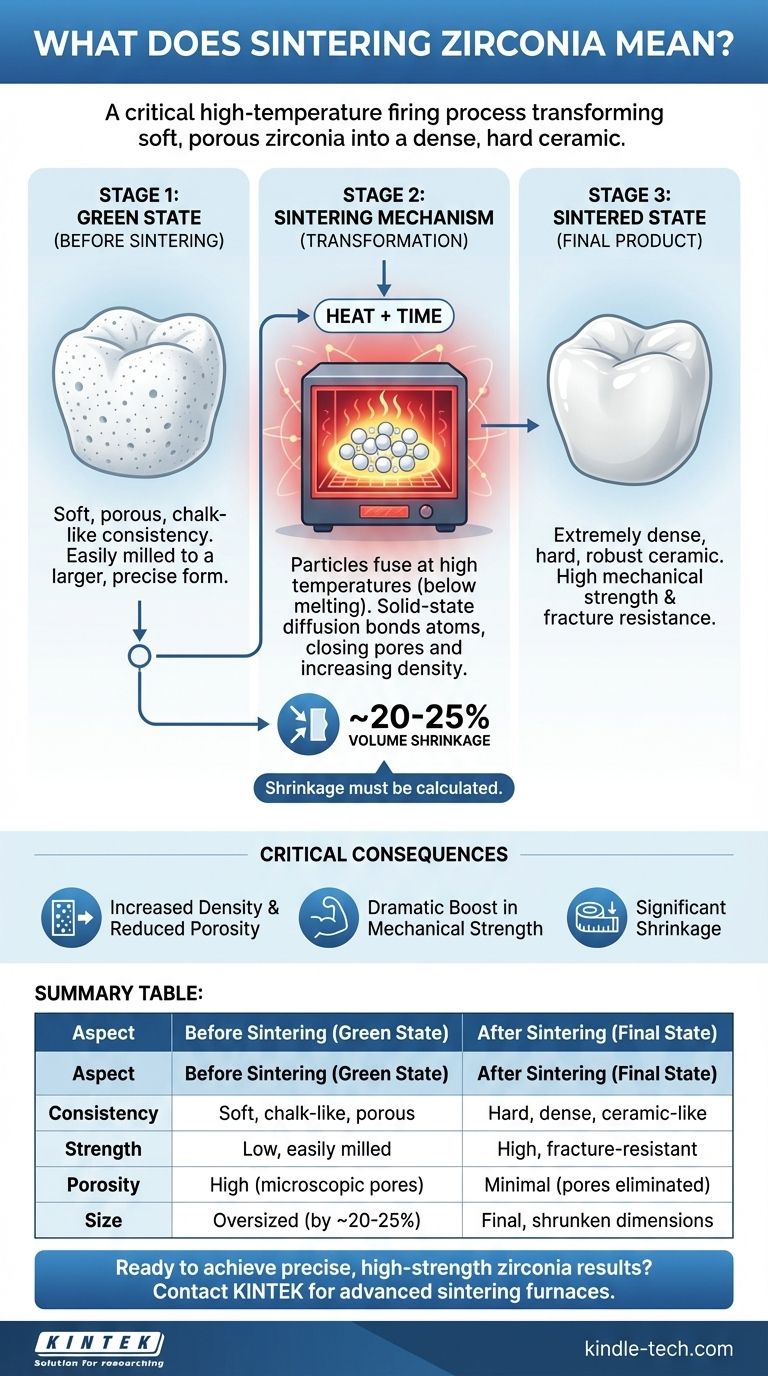

Em essência, a sinterização da zircônia é um processo crítico de queima em alta temperatura que transforma uma estrutura de zircônia macia e porosa em uma cerâmica final densa, incrivelmente dura e forte. Isso é alcançado aquecendo o material a uma alta temperatura, fazendo com que as partículas individuais se fundam sem realmente derreter o material em um líquido.

A sinterização não é meramente uma etapa de aquecimento; é uma transformação fundamental. Ela fecha os poros microscópicos dentro da zircônia, o que aumenta dramaticamente sua densidade e resistência mecânica, ao mesmo tempo em que faz com que o objeto inteiro encolha significativamente.

De "Giz" a Cerâmica: A Transformação por Sinterização

Para entender a sinterização, você deve primeiro entender os dois estados da zircônia no processo de fabricação: o "estado verde" antes da sinterização e o "estado sinterizado" final.

O "Estado Verde": Zircônia Antes da Sinterização

Antes da sinterização, a zircônia existe em um estado pré-sinterizado ou "verde". Nesta fase, ela tem uma consistência semelhante a giz.

Este estado inicial é intencionalmente macio e poroso. Isso permite que seja facilmente fresado ou moldado em uma forma precisa e complexa, como uma coroa dentária.

O Mecanismo de Sinterização: Fusão Sem Derretimento

Uma vez que a zircônia é moldada, ela é colocada em um forno especializado. À medida que a temperatura aumenta, os átomos nas fronteiras das partículas de zircônia tornam-se altamente energizados.

Essa energia permite que os átomos se difundam através das fronteiras das partículas, formando fortes ligações químicas. As partículas essencialmente se fundem, aproximando-se e eliminando os espaços vazios, ou poros, entre elas.

O "Estado Sinterizado": O Produto Final

Após a conclusão do ciclo de sinterização, a zircônia foi fundamentalmente alterada. Agora é uma cerâmica extremamente densa, dura e robusta.

Este estado sinterizado final possui a alta resistência mecânica e à fratura pela qual a zircônia é conhecida, tornando-a adequada para aplicações exigentes.

As Consequências Críticas da Sinterização

As mudanças que ocorrem durante a sinterização não são efeitos colaterais; elas são o objetivo principal do processo. Cada uma é crítica para alcançar as propriedades finais desejadas do material.

Aumento da Densidade e Redução da Porosidade

A mudança mais fundamental é a redução da porosidade. A eliminação desses vazios internos é o que impulsiona o aumento da densidade.

Um componente de zircônia totalmente sinterizado tem defeitos internos mínimos, que é a principal fonte de sua resistência.

Um Aumento Dramático na Resistência Mecânica

O aumento da densidade está diretamente correlacionado com um aumento massivo na resistência mecânica e dureza.

Ao fundir as partículas e remover os pontos fracos porosos, o material torna-se altamente resistente a rachaduras e fraturas.

O Desafio do Encolhimento

À medida que os poros são eliminados e as partículas se consolidam, o objeto inteiro sofre um encolhimento significativo e previsível.

Este encolhimento é substancial, muitas vezes em torno de 20-25% em volume. Os fabricantes devem levar isso em consideração com precisão, fresando o objeto no "estado verde" em um tamanho maior e calculado.

Compreendendo as Considerações Chave

Embora o conceito seja direto, a aplicação prática requer precisão e uma compreensão clara das limitações do processo.

O Encolhimento Deve Ser Perfeitamente Calculado

O fator mais crítico na fabricação com zircônia é o gerenciamento do encolhimento. O objeto pré-sinterizado é projetado digitalmente e fresado para ser proporcionalmente maior do que a peça final desejada.

Qualquer erro no cálculo desse encolhimento resultará em um componente final que não se encaixa, o que é especialmente crítico em aplicações odontológicas e médicas de alta precisão.

Sinterização Não é Derretimento

É um equívoco comum que a sinterização envolve derretimento. O processo ocorre inteiramente no estado sólido, em temperaturas abaixo do ponto de fusão da zircônia.

Essa difusão em estado sólido preserva a microestrutura de grãos finos do material, o que é essencial para suas propriedades mecânicas superiores.

O Papel do Calor e da Pressão

Embora a alta temperatura seja o principal motor da sinterização, alguns processos industriais também podem aplicar pressão.

O uso de pressão pode ajudar a acelerar o processo de densificação ou alcançar densidades mais altas em temperaturas ligeiramente mais baixas, mas para muitas aplicações, como a zircônia odontológica, o calor sozinho é o método padrão.

Como Aplicar Isso ao Seu Objetivo

Compreender a sinterização é fundamental para trabalhar com zircônia de forma eficaz, seja em um laboratório ou em um ambiente industrial.

- Se o seu foco principal é odontologia ou próteses: Reconheça que o bloco pré-sinterizado é intencionalmente superdimensionado para compensar precisamente o encolhimento, que é a única maneira de garantir a precisão dimensional final necessária para um ajuste perfeito.

- Se o seu foco principal é ciência ou engenharia de materiais: Entenda que controlar os parâmetros de sinterização – como temperatura de pico, taxa de aquecimento e tempo de permanência – é como você manipula diretamente a densidade final, o tamanho do grão e as propriedades mecânicas resultantes do componente de zircônia.

Em última análise, a sinterização é o processo essencial e transformador que libera a força e durabilidade excepcionais que definem a zircônia como uma cerâmica de alto desempenho.

Tabela Resumo:

| Aspecto | Antes da Sinterização (Estado Verde) | Após a Sinterização (Estado Final) |

|---|---|---|

| Consistência | Macio, semelhante a giz, poroso | Duro, denso, semelhante a cerâmica |

| Resistência | Baixa, facilmente fresável | Alta, resistente à fratura |

| Porosidade | Alta (poros microscópicos) | Mínima (poros eliminados) |

| Tamanho | Superdimensionado (em ~20-25%) | Dimensões finais, encolhidas |

Pronto para alcançar resultados precisos e de alta resistência com zircônia?

Na KINTEK, somos especializados em equipamentos de laboratório avançados, incluindo fornos de sinterização projetados para o processamento ideal de zircônia. Seja na odontologia, próteses ou engenharia de materiais, nossas soluções garantem uma sinterização controlada para densidade e propriedades mecânicas superiores.

Entre em contato conosco hoje para discutir como a KINTEK pode apoiar as necessidades de sinterização do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Quanto tempo leva para fazer dentes de zircônia? De um dia para 2 semanas

- Qual é a desvantagem da cerâmica para implantes? Compreendendo o Risco de Fratura e a Durabilidade a Longo Prazo

- Qual é o propósito de um forno de queima? Crie o Molde Perfeito para Fundição de Metal Impecável

- Qual é a temperatura de queima para cerâmicas dentárias? Dominando o Ciclo Crítico para Restaurações Fortes e Estéticas

- O que é um forno de porcelana? A Chave para Criar Restaurações Dentárias Perfeitas

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- Como funcionam os controladores eletrônicos em um forno para sinterização de materiais dentários? A Chave para a Sinterização de Precisão

- Qual é a diferença entre cerâmica dentária e porcelana dentária? Escolhendo o Material Certo para a Sua Restauração