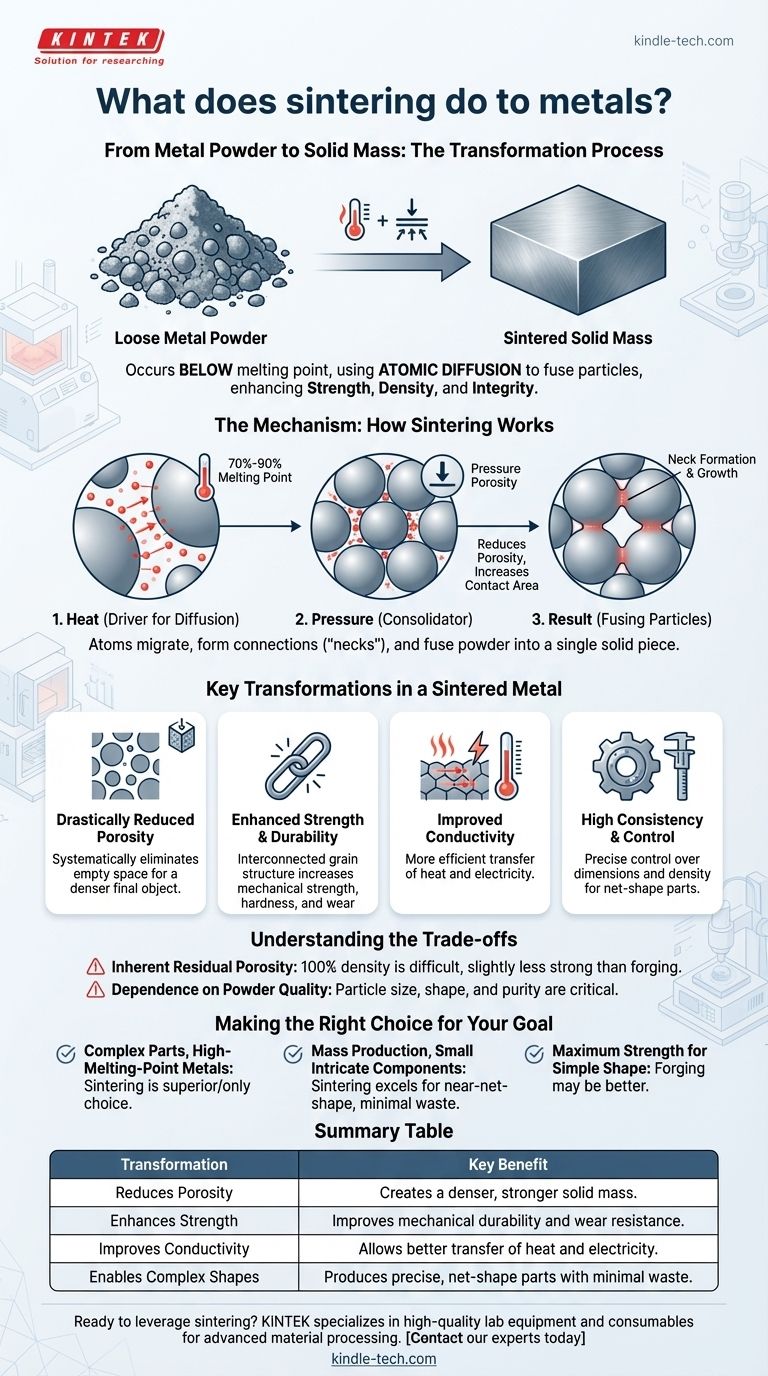

Em sua essência, a sinterização transforma pó metálico solto em uma massa sólida e coesa, aplicando calor e pressão. Este processo ocorre abaixo do ponto de fusão do metal, utilizando difusão atômica para fundir as partículas, o que fundamentalmente melhora a resistência, densidade e integridade estrutural geral do material.

A sinterização não se trata de fundir metal; trata-se de usar energia controlada para persuadir partículas metálicas individuais a se unirem, reduzindo vazios internos e criando um componente forte e denso a partir de um ponto de partida em pó.

O Mecanismo: Como a Sinterização Funciona

A sinterização é um tratamento térmico que se baseia em um fenômeno chamado difusão atômica. Ao aquecer o material a uma alta temperatura – tipicamente 70% a 90% do seu ponto de fusão – os átomos ganham energia suficiente para se mover.

O Calor como Impulsionador da Difusão

O calor aplicado energiza os átomos nos pontos de contato entre as partículas individuais do pó. Esses átomos energizados começam a migrar através das fronteiras, construindo efetivamente pontes entre as partículas.

A Pressão como Consolidadora

Embora nem sempre seja necessária, a pressão é frequentemente usada para comprimir as partículas de pó metálico em contato próximo. Essa compactação inicial reduz o espaço, ou porosidade, entre elas e cria mais área de superfície para que a ligação atômica ocorra.

O Resultado: Fusão de Partículas em um Sólido

À medida que os átomos se difundem, eles formam conexões chamadas "pescoços" nos pontos de contato das partículas. Com o tempo, esses pescoços crescem, aproximando as partículas, eliminando os poros entre elas e, finalmente, fundindo o pó em uma única peça sólida.

Principais Transformações em um Metal Sinterizado

O processo de sinterização confere várias mudanças críticas ao material, transformando-o de um pó solto em um componente de engenharia funcional.

Porosidade Drasticamente Reduzida

A mudança mais significativa é a redução do espaço vazio. O pó metálico inicial possui um alto grau de porosidade, que é sistematicamente eliminado à medida que as partículas se fundem, levando a um objeto final muito mais denso.

Resistência e Durabilidade Aprimoradas

Ao criar uma estrutura de grãos metálicos sólida e interconectada, a sinterização aumenta significativamente a resistência mecânica, dureza e resistência ao desgaste do componente. Uma peça mais densa é inerentemente uma peça mais forte.

Condutividade Térmica e Elétrica Melhoradas

Menos vazios e um contato mais íntimo entre os grãos metálicos permitem uma transferência mais eficiente de calor e eletricidade. A sinterização melhora essas propriedades em comparação com o compactado inicial de pó.

Alta Consistência e Controle

A sinterização permite um controle preciso sobre as dimensões e a densidade do produto final. Isso a torna um excelente método para a produção em massa de peças complexas, com forma final ou quase-forma final, que exigem usinagem ou acabamento mínimos.

Compreendendo as Desvantagens

Embora poderosa, a sinterização não é a solução ideal para todas as aplicações. Compreender suas limitações é fundamental para usá-la de forma eficaz.

Porosidade Residual Inerente

Alcançar 100% da densidade teórica é extremamente difícil apenas com a sinterização. A maioria das peças sinterizadas retém uma pequena quantidade de porosidade residual, o que pode torná-las ligeiramente menos resistentes do que peças feitas por um processo totalmente fundido, como a forjaria.

Dependência da Qualidade do Pó

As propriedades finais de uma peça sinterizada estão diretamente ligadas à qualidade do pó metálico inicial. Fatores como tamanho, forma e pureza das partículas são críticos e devem ser rigorosamente controlados para resultados consistentes.

Adequação para Metais com Alto Ponto de Fusão

A sinterização é excepcionalmente valiosa para materiais com pontos de fusão extremamente altos, como tungstênio ou molibdênio. A fundição desses materiais é frequentemente impraticável ou impossível, tornando a sinterização o principal método de fabricação.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo de fabricação depende inteiramente dos requisitos específicos do seu projeto em relação a material, complexidade e desempenho.

- Se o seu foco principal é criar peças complexas a partir de metais com alto ponto de fusão: A sinterização é a escolha superior e, às vezes, a única viável.

- Se o seu foco principal é a produção em massa de componentes pequenos e intrincados com alta precisão: A sinterização se destaca na produção eficiente de peças com quase-forma final e com desperdício mínimo.

- Se o seu foco principal é alcançar a máxima resistência e tenacidade absolutas para uma forma simples: Um processo como a forjaria, que trabalha a estrutura de grãos do metal, pode ser uma alternativa melhor.

Em última análise, a sinterização oferece uma ferramenta indispensável para transformar pós metálicos em componentes fortes e confiáveis que são frequentemente difíceis ou muito caros de produzir de qualquer outra forma.

Tabela Resumo:

| Transformação | Principal Benefício |

|---|---|

| Reduz a Porosidade | Cria uma massa sólida mais densa e forte. |

| Aumenta a Resistência | Melhora a durabilidade mecânica e a resistência ao desgaste. |

| Melhora a Condutividade | Permite melhor transferência de calor e eletricidade. |

| Permite Formas Complexas | Produz peças precisas, com forma final, com desperdício mínimo. |

Pronto para aproveitar a sinterização para as suas necessidades de laboratório ou produção? A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade para processamento avançado de materiais. Seja você desenvolvendo novos componentes metálicos ou otimizando seu processo de sinterização, nossa experiência e produtos são projetados para apoiar o seu sucesso. Entre em contato com nossos especialistas hoje para encontrar a solução perfeita para o seu projeto!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Quais são as vantagens de um forno de prensagem a quente a vácuo? Obtenha cerâmicas NTC de alta densidade com estabilidade superior.

- Quais condições críticas de processamento são fornecidas por um forno de sinterização de prensa quente a vácuo? Atingir 98%+ de Densidade.

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- Como um sistema de ambiente de vácuo contribui para a sinterização por prensagem a quente de B4C-CeB6? Desbloqueie a Densidade Máxima de Cerâmica

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6