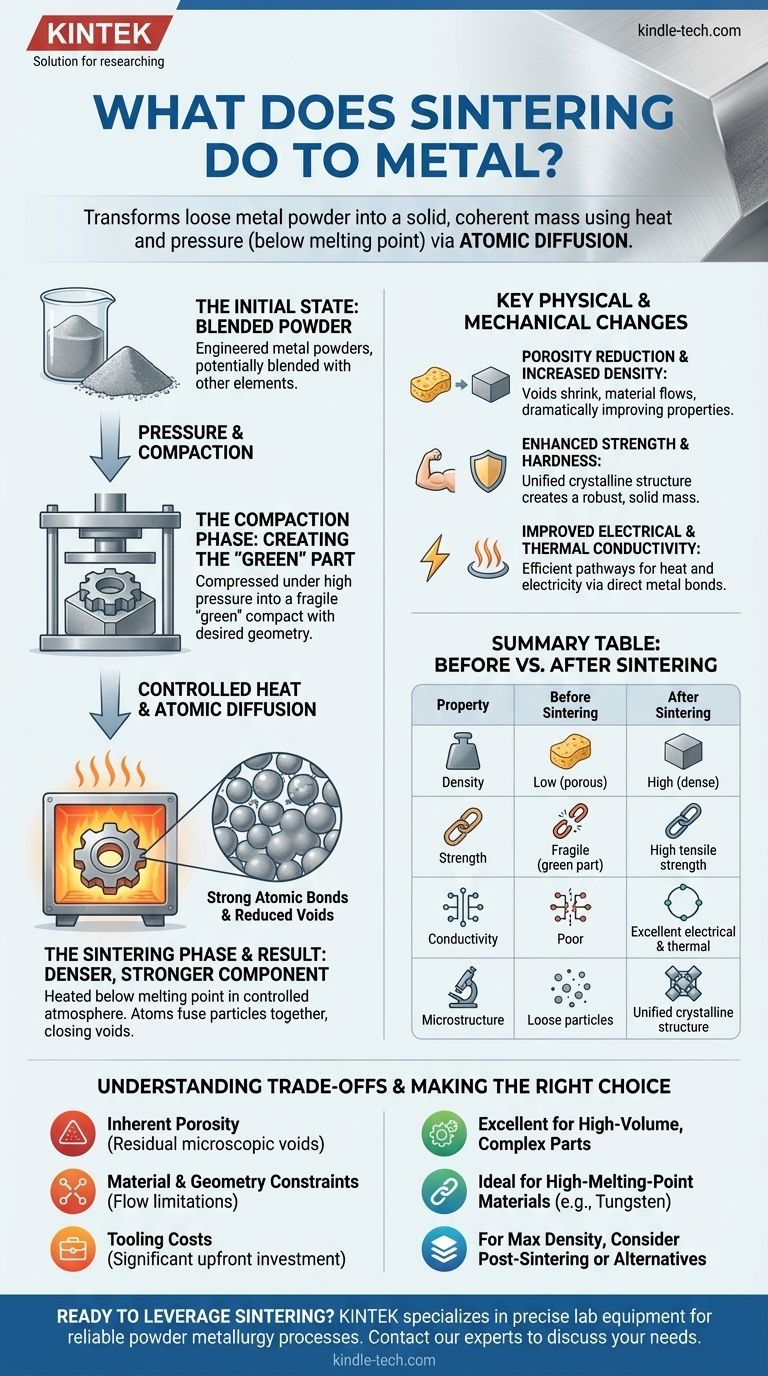

Em resumo, a sinterização transforma pó de metal solto numa massa sólida e coerente usando calor e pressão. Ao contrário da fusão, o metal é aquecido a uma temperatura abaixo do seu ponto de fusão, fazendo com que as partículas individuais do pó se liguem a nível atómico. Este processo aumenta drasticamente a densidade, a resistência e a integridade geral do material.

A sinterização é fundamentalmente um processo de difusão atómica. Utiliza calor controlado para fundir partículas de pó de metal num componente sólido, alcançando densidade e resistência sem ter de fundir completamente o material base.

Como a Sinterização Transforma Fundamentalmente o Pó de Metal

O processo de sinterização, também conhecido como metalurgia do pó, é uma transformação em várias etapas de uma coleção solta de partículas para uma peça sólida e funcional.

O Estado Inicial: Pó Misturado

O processo começa com pós de metal finos e projetados. Estes podem ser misturados com outros elementos, como pó de cobre ou carbonetos cimentados, para alcançar propriedades finais específicas na liga.

A Fase de Compactação: Criação da Peça "Verde"

Em seguida, a mistura de pó é despejada numa matriz e comprimida sob alta pressão. Esta etapa molda o material na sua forma desejada, criando o que é conhecido como um compacto "verde". Esta peça tem a geometria correta, mas ainda é mecanicamente frágil.

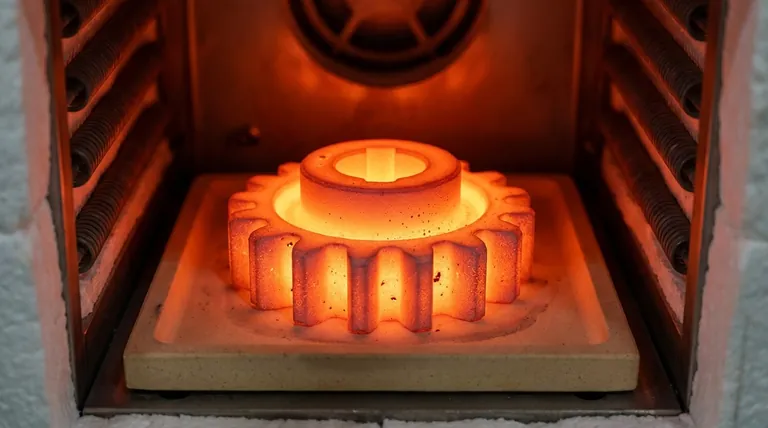

A Fase de Sinterização: Ligação Atómica Sem Fusão

A peça verde é então aquecida num forno de atmosfera controlada. A temperatura é alta o suficiente para energizar os átomos de metal, mas permanece abaixo do ponto de fusão do material. Este calor impulsiona um processo chamado difusão atómica, onde os átomos migram através dos limites das partículas, fazendo com que se fundam e formem fortes ligações metálicas.

O Resultado: Um Componente Mais Denso e Forte

À medida que as partículas se ligam, os vazios e poros entre elas encolhem ou fecham-se completamente. O material flui para esses vazios, fazendo com que todo o componente aumente em densidade e, muitas vezes, diminua ligeiramente em volume total, resultando numa peça forte e sólida.

Principais Alterações Físicas e Mecânicas

A sinterização confere várias alterações críticas de propriedade ao metal, transformando-o de um compacto frágil num componente robusto.

Redução da Porosidade e Aumento da Densidade

A mudança mais significativa é a redução do espaço vazio entre as partículas. À medida que a densidade do material aumenta, as suas propriedades mecânicas e físicas melhoram drasticamente.

Resistência e Dureza Aprimoradas

A formação de uma nova estrutura cristalina unificada através dos limites das partículas cria uma massa sólida e forte. Isso se traduz diretamente em uma resistência à tração e dureza significativamente maiores em comparação com a peça verde pré-sinterizada.

Condutividade Elétrica e Térmica Melhoradas

Com a eliminação de poros e a criação de ligações diretas metal-metal, os caminhos para o calor e a eletricidade tornam-se muito mais eficientes. Isso resulta numa condutividade térmica e elétrica muito melhor na peça final.

Compreendendo as Compensações

Embora poderosa, a sinterização é um processo específico com características inerentes que a tornam adequada para algumas aplicações e menos para outras.

Porosidade Inerente

Mesmo num processo bem controlado, alcançar 100% de densidade pode ser difícil. Alguma porosidade microscópica residual pode permanecer, o que pode ser um fator limitante para aplicações que exigem a mais alta resistência à fadiga ou vedação hermética.

Restrições de Material e Geometria

A necessidade de compactar o pó numa matriz significa que certas geometrias internas complexas podem ser desafiadoras ou impossíveis de produzir diretamente. As características de fluxo do pó de metal também desempenham um papel significativo nas formas que podem ser efetivamente compactadas.

Custos de Ferramental

As matrizes e o ferramental necessários para a etapa de compactação são robustos e usinados com precisão, representando um investimento inicial significativo. Isso torna a sinterização mais econômica para produções de médio a alto volume, onde o custo do ferramental pode ser amortizado por muitas peças.

Fazendo a Escolha Certa para Sua Aplicação

Compreender a transformação fundamental da sinterização permite aplicá-la eficazmente.

- Se o seu foco principal é produzir de forma econômica peças complexas, com forma quase final, em grandes volumes: A sinterização é uma excelente escolha devido ao baixo desperdício de material e alta repetibilidade.

- Se o seu foco principal é trabalhar com materiais de alto ponto de fusão como tungsténio, molibdénio ou carbonetos: A sinterização é frequentemente o único método de fabrico prático, pois a fusão desses materiais é energeticamente proibitiva.

- Se o seu foco principal é alcançar a densidade máxima absoluta do material e a resistência à fadiga: Pode ser necessário considerar operações pós-sinterização (como prensagem isostática a quente) ou métodos alternativos como a forjamento para as aplicações mais exigentes.

Em última análise, a sinterização permite criar peças metálicas fortes e funcionais a partir de pó, construindo-as a nível atómico.

Tabela Resumo:

| Propriedade | Antes da Sinterização | Após a Sinterização |

|---|---|---|

| Densidade | Baixa (porosa) | Alta (densa) |

| Resistência | Frágil (peça verde) | Alta resistência à tração |

| Condutividade | Fraca | Excelente elétrica e térmica |

| Microestrutura | Partículas soltas | Estrutura cristalina unificada |

Pronto para aproveitar a sinterização para suas peças metálicas de alto volume ou complexas? A KINTEK é especializada em fornecer o equipamento de laboratório preciso e os consumíveis necessários para processos confiáveis de metalurgia do pó. Nossa experiência garante que você alcance a densidade, resistência e desempenho que suas aplicações exigem. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar o sucesso da sinterização em seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?

- Quais condições uma prensa a quente a vácuo fornece para a sinterização de Al2O3/ZrO2? Alcança 1550°C e 30 MPa de Densificação

- Quais são as vantagens de um forno de prensagem a quente a vácuo? Obtenha cerâmicas NTC de alta densidade com estabilidade superior.

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022