Em resumo, a sinterização de metais é um processo de fabricação que utiliza calor e pressão para fundir pós metálicos em uma peça sólida e funcional. Crucialmente, isso é realizado em temperaturas abaixo do ponto de fusão do metal, fazendo com que as partículas se liguem em nível atômico sem nunca se tornarem líquidas.

O conceito central a ser compreendido é que a sinterização é uma forma de fusão em estado sólido. Ela permite a criação de componentes metálicos fortes, muitas vezes complexos, diretamente a partir de um pó, contornando a necessidade de fusão e fundição tradicionais.

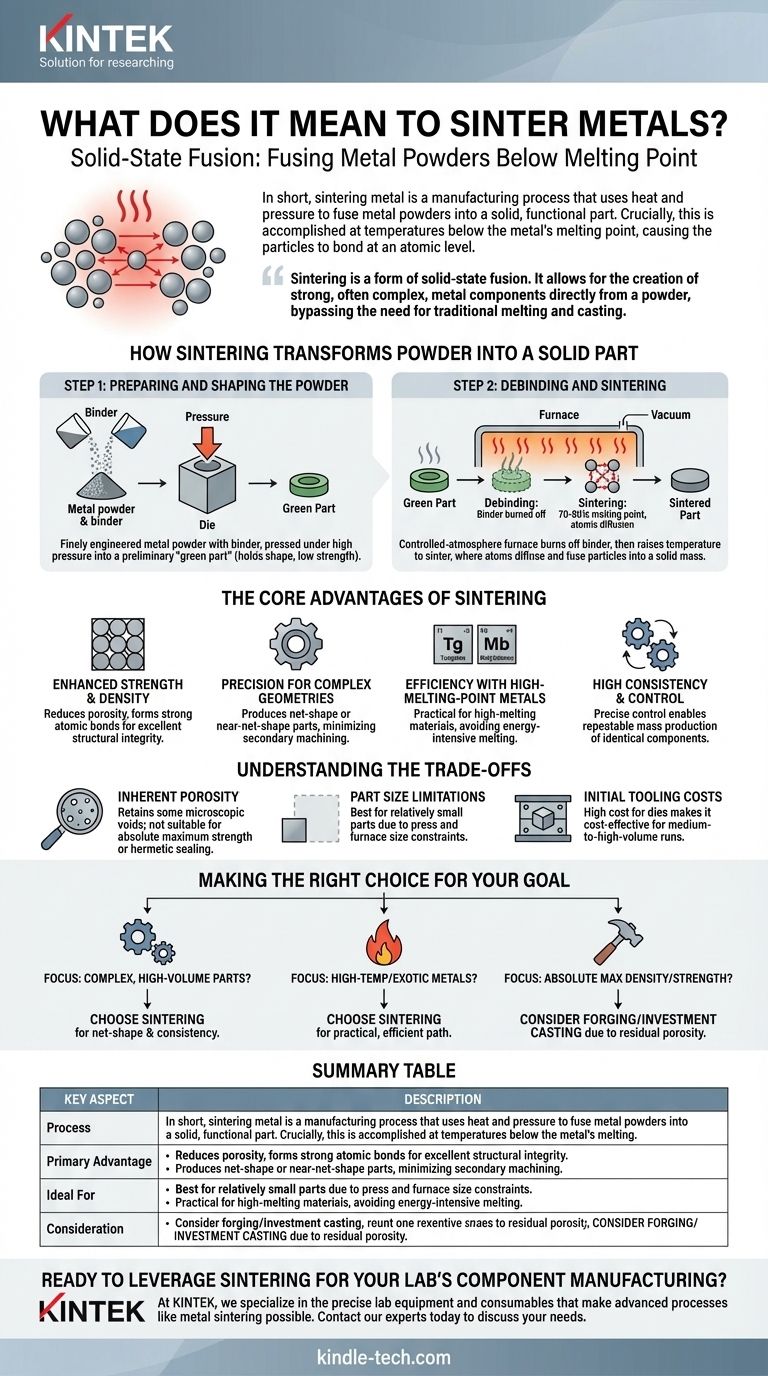

Como a Sinterização Transforma o Pó em uma Peça Sólida

O processo não se trata apenas de aplicar calor; é um método preciso e multifásico projetado para criar peças com propriedades específicas. Ele se baseia fundamentalmente no princípio da difusão atômica — onde os átomos dos grânulos de pó individuais migram através das fronteiras para formar fortes ligações metálicas com seus vizinhos.

Etapa 1: Preparação e Moldagem do Pó

A jornada começa com um pó metálico finamente projetado. Este pó é frequentemente misturado com um aglutinante polimérico temporário para melhorar suas características de moldagem.

Esta mistura é então despejada em um molde e compactada sob alta pressão para formar uma forma preliminar e frágil, conhecida como "peça verde". Esta peça mantém sua forma, mas ainda não desenvolveu sua resistência final.

Etapa 2: Desaglutinamento e Sinterização

A peça verde é colocada em um forno com atmosfera controlada, muitas vezes um forno a vácuo. A fase inicial de aquecimento é chamada de desaglutinamento (debinding), onde o material aglutinante é cuidadosamente queimado.

Em seguida, a temperatura é elevada ao ponto de sinterização. Nesta alta temperatura — tipicamente 70-90% do ponto de fusão do metal — os átomos nas partículas de metal ficam altamente agitados e começam a se difundir através das fronteiras das partículas, fundindo-as em uma massa sólida e coerente.

As Vantagens Essenciais da Sinterização

Os fabricantes escolhem a sinterização não apenas porque é interessante, mas porque oferece vantagens distintas para a criação de certos tipos de componentes, desde engrenagens automotivas até contatos elétricos.

Resistência e Densidade Aprimoradas

O processo reduz significativamente o espaço vazio, ou porosidade, que existia entre os grânulos de pó soltos. Essa densificação, combinada com a formação de fortes ligações atômicas, resulta em uma peça com excelente integridade estrutural e durabilidade.

Precisão para Geometrias Complexas

A sinterização é excepcionalmente boa na produção de peças de forma líquida ou quase líquida (net-shape or near-net-shape). Isso significa que o componente sai do forno muito próximo de suas dimensões finais, reduzindo drasticamente ou até eliminando a necessidade de usinagem secundária cara e demorada.

Eficiência com Metais de Alto Ponto de Fusão

Para metais como tungstênio ou molibdênio, que possuem pontos de fusão extremamente altos, a fusão e a fundição são processos difíceis e que consomem muita energia. A sinterização fornece um método mais prático e econômico para formar esses materiais em peças utilizáveis.

Alta Consistência e Controle

Como o processo é baseado no controle preciso da composição do pó, pressão, temperatura e tempo, ele é altamente repetível. Isso torna a sinterização uma escolha ideal para a produção em massa de componentes idênticos e consistentes.

Compreendendo as Compensações

Nenhum processo de fabricação é perfeito para todas as aplicações. Para usar a sinterização de forma eficaz, é fundamental entender suas limitações.

Porosidade Inerente

Embora a sinterização aumente drasticamente a densidade, raramente elimina toda a porosidade. A maioria das peças sinterizadas retém uma pequena porcentagem de vazios microscópicos. Para aplicações que exigem a força máxima absoluta ou vedação hermética, essa porosidade residual pode ser um fator desqualificante.

Limitações de Tamanho da Peça

A necessidade de compactação de alta pressão e fornos grandes e especializados significa que a sinterização é tipicamente mais adequada para a produção de peças relativamente pequenas. Criar componentes muito grandes através da sinterização é frequentemente impraticável ou economicamente inviável.

Custos Iniciais de Ferramental

Os moldes necessários para prensar os pós metálicos em suas formas verdes são feitos de aço ferramenta temperado e podem ser caros de produzir. Este investimento inicial significa que a sinterização é mais econômica para tiragens de produção de médio a alto volume que podem amortizar o custo do ferramental.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha da sinterização depende inteiramente dos requisitos específicos do seu componente e da escala de produção.

- Se o seu foco principal é produzir peças complexas e de alto volume: A sinterização é uma excelente escolha por sua capacidade de criar componentes de forma quase líquida com alta consistência, minimizando os custos de usinagem.

- Se o seu foco principal é trabalhar com metais exóticos ou de alta temperatura: A sinterização oferece um caminho de fabricação mais prático e energeticamente eficiente do que tentar fundir e moldar esses materiais.

- Se o seu foco principal é alcançar a densidade e a resistência à fadiga máximas absolutas: Você pode precisar considerar um processo como forjamento ou fundição de investimento, pois a porosidade residual em peças sinterizadas pode ser um fator limitante para aplicações de desempenho extremo.

Ao entender seus princípios, você pode alavancar a sinterização como uma ferramenta poderosa para a fabricação eficiente e precisa de componentes metálicos.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Fusão de pós metálicos usando calor e pressão abaixo do ponto de fusão (difusão em estado sólido). |

| Vantagem Principal | Cria peças complexas, de forma líquida, com alta consistência e usinagem mínima. |

| Ideal Para | Produção de alto volume e trabalho com metais de alto ponto de fusão, como o tungstênio. |

| Consideração | As peças têm leve porosidade inerente; os custos iniciais de ferramental são altos. |

Pronto para alavancar a sinterização na fabricação de componentes do seu laboratório?

Na KINTEK, somos especializados nos equipamentos de laboratório precisos e consumíveis que tornam possíveis processos avançados como a sinterização de metais. Quer você esteja desenvolvendo novos materiais ou aumentando a produção, nossa experiência e soluções de alta qualidade podem ajudá-lo a alcançar resultados superiores.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades específicas do seu laboratório e impulsionar seus projetos.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é a temperatura do forno elétrico a arco? Principais Conhecimentos para uma Produção de Aço Eficiente

- Quais são as desvantagens da recozimento? As Trocas Críticas em Resistência e Custo do Material

- Por que precisamos de vácuo para a deposição de filmes finos? Alcançar Filmes de Alta Pureza e Livres de Contaminantes

- O recozimento aumenta a resistência ao escoamento? Quando o tratamento térmico de baixa temperatura fortalece os metais

- Qual o papel de um forno a vácuo de 2x10^-4 Pa na soldagem por difusão GH4169? Garantindo Juntas Metálicas de Alta Pureza

- Qual é o propósito de usar um forno de temperatura controlada de precisão para alívio de tensões em amostras de vidro após a moldagem?

- O que é a desaglomeração (debinding) na impressão 3D? O Passo Essencial para Peças Metálicas e Cerâmicas Resistentes

- Como os fornos de reação de alta temperatura controlam os MMCs in-situ? Domine a Precisão do Material e a Integridade Estrutural