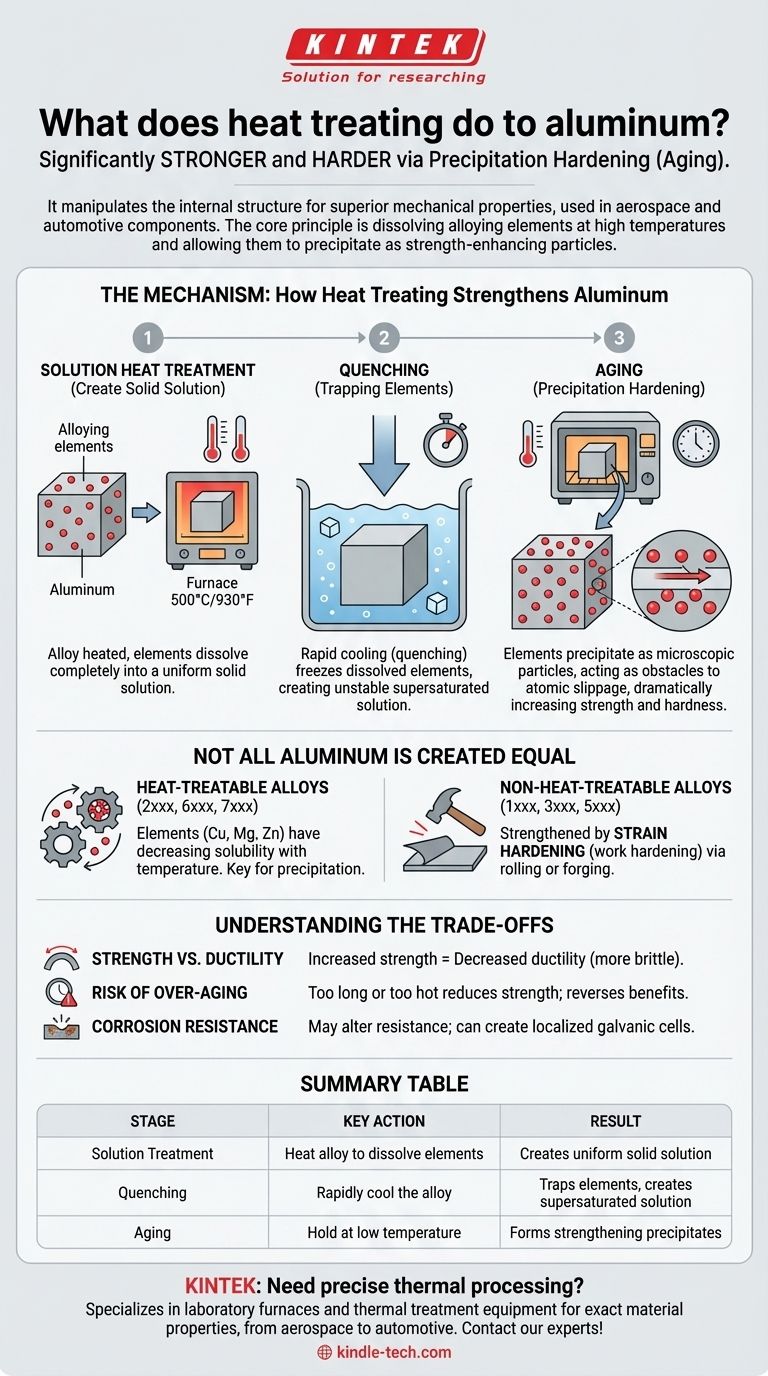

Em suma, o tratamento térmico de ligas de alumínio específicas as torna significativamente mais fortes e duras. Este processo, conhecido como endurecimento por precipitação ou envelhecimento, manipula a estrutura interna do material para alcançar propriedades mecânicas muito superiores ao estado natural do alumínio, permitindo o seu uso em aplicações de alto desempenho como componentes aeroespaciais e automotivos.

O princípio central do tratamento térmico do alumínio não é endurecer o próprio alumínio, mas dissolver elementos de liga no alumínio a alta temperatura e depois permitir que eles precipitem como partículas microscópicas que aumentam a resistência por toda a estrutura do metal.

O Mecanismo: Como o Tratamento Térmico Fortalece o Alumínio

Para entender o efeito do tratamento térmico, primeiro temos que entender a metalurgia subjacente. O processo é uma sequência de três etapas cuidadosamente controlada, projetada para criar reforço interno dentro da liga.

### O Ponto de Partida: Uma Solução Sólida

O alumínio puro é relativamente macio. Para fortalecê-lo, são adicionados elementos como cobre, magnésio ou zinco. O primeiro passo do tratamento térmico é criar uma mistura homogênea.

### Etapa 1: Tratamento Térmico de Solubilização

A liga de alumínio é aquecida a uma alta temperatura (cerca de 500°C ou 930°F, dependendo da liga) e mantida lá. A esta temperatura, os elementos de liga dissolvem-se completamente no alumínio, criando uma solução sólida uniforme, muito parecida com o açúcar dissolvendo-se em água quente.

### Etapa 2: Têmpera

A liga é então rapidamente resfriada, ou temperada, tipicamente em água. Esta queda súbita de temperatura congela os elementos de liga dissolvidos no lugar, criando uma solução instável e supersaturada. Os átomos não têm tempo para escapar.

### Etapa 3: Envelhecimento (Endurecimento por Precipitação)

Esta é a etapa final e mais crítica. O material temperado é "envelhecido" seja à temperatura ambiente (envelhecimento natural) ou num forno de baixa temperatura (envelhecimento artificial). Durante este tempo, os elementos de liga aprisionados começam a precipitar da solução, formando partículas extremamente pequenas, duras e uniformemente dispersas dentro da estrutura cristalina do alumínio.

Estas partículas atuam como obstáculos microscópicos, tornando muito mais difícil para as camadas atômicas do metal deslizarem umas sobre as outras. Esta resistência ao movimento interno é o que percebemos como um aumento dramático na resistência e dureza.

Nem Todo Alumínio é Criado Igual

É fundamental entender que nem todas as ligas de alumínio podem ser fortalecidas por tratamento térmico. A capacidade de ser endurecido depende inteiramente da composição química da liga.

### Ligas Tratáveis Termicamente

Ligas das séries 2xxx, 6xxx e 7xxx são consideradas tratáveis termicamente. Seus principais elementos de liga (como cobre ou magnésio/silício) têm uma solubilidade decrescente no alumínio à medida que a temperatura cai, o que é o requisito essencial para que o processo de precipitação funcione.

### Ligas Não Tratáveis Termicamente

Ligas das séries 1xxx, 3xxx e 5xxx não podem ser fortalecidas por tratamento térmico. Elas alcançam sua resistência através do encruamento (também conhecido como endurecimento por trabalho), que envolve a deformação física do metal através de processos como laminação ou forjamento.

Compreendendo as Compensações

Alterar as propriedades de um material sempre envolve compromissos. O tratamento térmico não é exceção, e estar ciente das compensações é essencial para a seleção adequada do material.

### Resistência vs. Ductilidade

A principal compensação é entre resistência e ductilidade. Ao aumentar a dureza e a resistência de uma liga através do tratamento térmico, você geralmente diminui sua ductilidade, tornando-a mais frágil e menos tolerante a flexões ou impactos.

### O Risco de Superenvelhecimento

O processo de envelhecimento é uma função tanto do tempo quanto da temperatura. Se uma liga for mantida em sua temperatura de envelhecimento por muito tempo ou a uma temperatura muito alta, os finos precipitados começarão a crescer e a engrossar. Este superenvelhecimento realmente reduz a resistência e a dureza do material, desfazendo efetivamente os benefícios do tratamento.

### Alterações na Resistência à Corrosão

O tratamento térmico pode, às vezes, alterar a resistência de uma liga à corrosão. Os precipitados formados perto dos contornos de grão do material podem criar células galvânicas localizadas, potencialmente tornando algumas ligas de alta resistência mais suscetíveis a certos tipos de corrosão.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da liga e do tratamento térmico corretos depende inteiramente do resultado desejado para o seu componente.

- Se o seu foco principal é a máxima resistência e dureza: Escolha uma liga da série 7xxx ou 2xxx e aplique um tratamento térmico de solubilização completo e um processo de envelhecimento artificial (por exemplo, um tratamento T6).

- Se o seu foco principal é boa conformabilidade com resistência moderada: Use uma liga não tratável termicamente (como a série 5xxx) em estado encruado ou uma liga tratável termicamente (como 6061) em sua condição recozida, pré-tratamento.

- Se o seu foco principal é equilibrar resistência, custo e resistência à corrosão: Uma liga da série 6xxx (como 6061-T6) é frequentemente a escolha mais versátil e comum para uma ampla gama de aplicações estruturais.

Em última análise, o tratamento térmico transforma certas ligas de alumínio de um metal comum e leve em um material de engenharia de alto desempenho.

Tabela Resumo:

| Etapa do Tratamento Térmico | Ação Principal | Resultado |

|---|---|---|

| Tratamento de Solubilização | Aquecer a liga para dissolver os elementos | Cria uma solução sólida uniforme |

| Têmpera | Resfriar rapidamente a liga | Aprisiona elementos, cria solução supersaturada |

| Envelhecimento | Manter a baixa temperatura | Forma precipitados de fortalecimento |

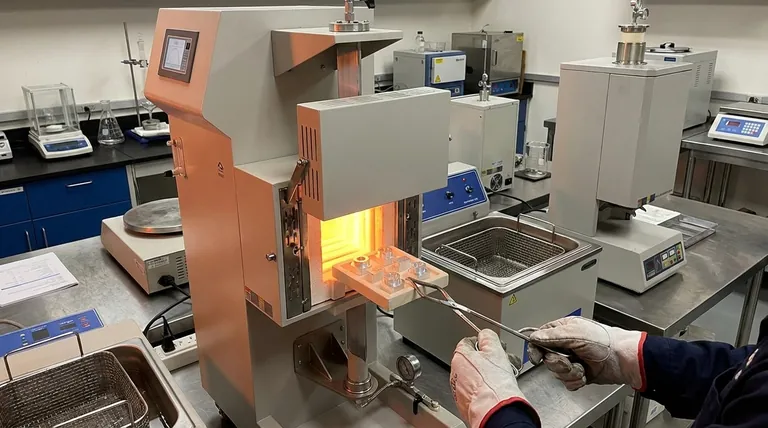

Precisa de processamento térmico preciso para seus componentes de alumínio? A KINTEK é especializada em fornos de laboratório e equipamentos de tratamento térmico, fornecendo as soluções de aquecimento controladas essenciais para alcançar as propriedades exatas do material que seu projeto exige. De ligas aeroespaciais a peças automotivas, nossa experiência garante resultados confiáveis e repetíveis. Entre em contato com nossos especialistas em térmica hoje para discutir como podemos apoiar suas necessidades de materiais de alto desempenho!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia