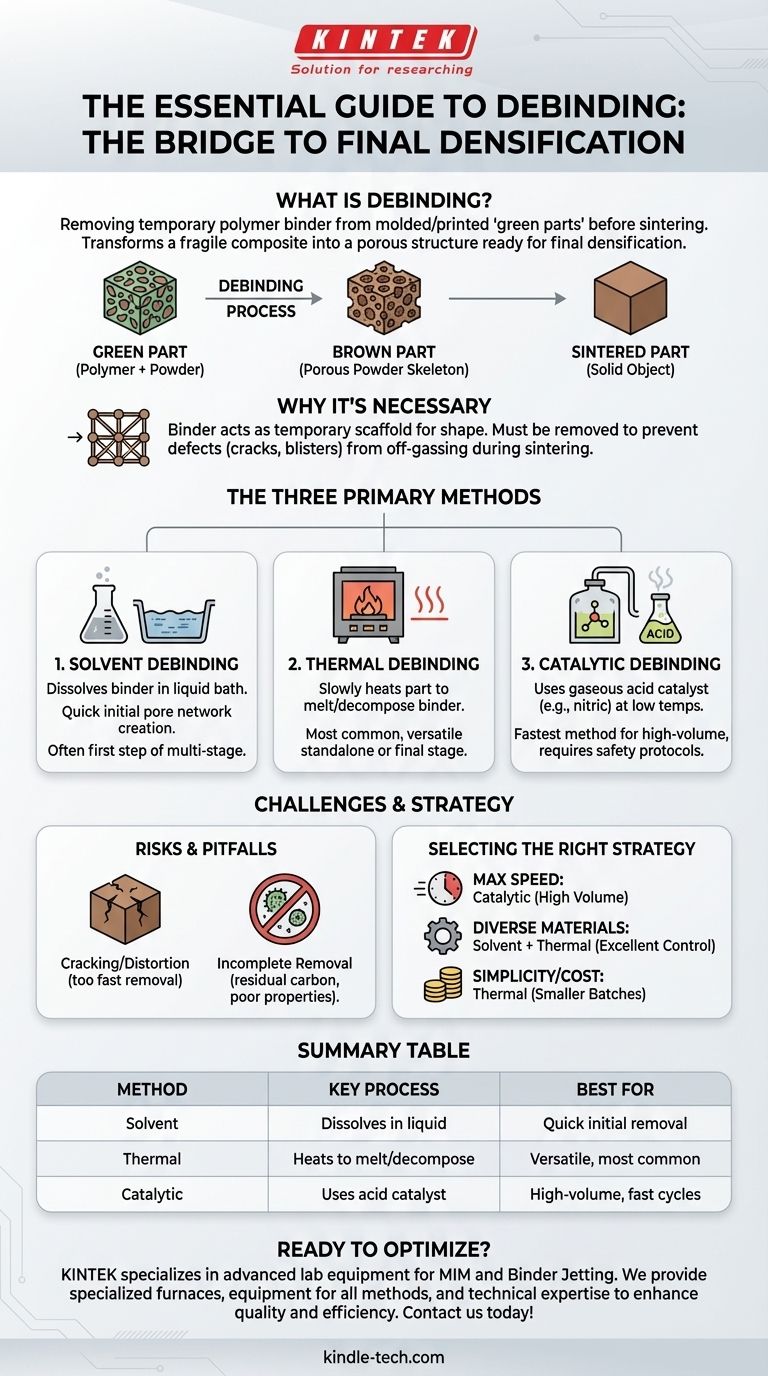

Na fabricação avançada, a desaglomeração (debinding) é o processo essencial de remoção de um "ligante" polimérico temporário de um componente moldado ou impresso, conhecido como "peça verde". Esta etapa intermediária crítica ocorre após a formação inicial (como Moldagem por Injeção de Metal ou Jateamento de Ligante) e antes do tratamento térmico final (sinterização), que funde as partículas do material em um objeto denso e sólido.

A desaglomeração transforma um compósito frágil de polímero e pó em uma estrutura porosa de pó puro, pronta para a densificação final. O método e a precisão da remoção do ligante são primordiais, pois determinam diretamente a integridade estrutural e a qualidade da peça final.

Por que a Desaglomeração é uma Etapa Necessária

Antes que um pó metálico ou cerâmico possa ser sinterizado em sua forma final, o ligante que lhe deu sua forma inicial deve ser completa e cuidadosamente eliminado.

A "Peça Verde": Um Compósito Temporário

Uma "peça verde" é o componente inicial produzido por um processo como a Moldagem por Injeção de Metal (MIM) ou a impressão 3D por jateamento de ligante. Ela não é feita de metal ou cerâmica pura, mas é uma mistura composta do material em pó final e uma quantidade significativa de um ligante polimérico.

O Papel do Ligante como um "Andaime"

O ligante atua como um andaime temporário. Durante a moldagem ou impressão, ele se liquefaz para transportar as partículas de pó e preenche a cavidade do molde, depois solidifica para dar à peça verde sua forma precisa e força suficiente para manuseio.

Preparação para a Sinterização Final

Este ligante deve ser removido antes que a peça entre no forno de sinterização de alta temperatura. Se fosse deixado, o ligante queimaria rapidamente durante a sinterização, liberando gases que criariam rachaduras, bolhas e defeitos catastróficos no componente final. A desaglomeração remove este andaime de forma controlada.

Os Três Métodos Primários de Desaglomeração

A escolha do método de desaglomeração depende do sistema de ligante, da geometria da peça, do material e dos requisitos de produção. A maioria dos processos modernos utiliza uma combinação de métodos.

1. Desaglomeração por Solvente

Na desaglomeração por solvente, a peça verde é imersa em um banho líquido. O líquido atua como um solvente, dissolvendo uma porção significativa do sistema de ligante.

Este processo é frequentemente o primeiro passo em uma abordagem de várias etapas. Ele atua rapidamente para abrir uma rede de poros dentro da peça, permitindo que o ligante restante seja removido mais facilmente em uma etapa térmica subsequente.

2. Desaglomeração Térmica

A desaglomeração térmica é o método mais comum, seja como um processo autônomo ou como a etapa final após a desaglomeração por solvente. A peça é aquecida lentamente em um forno de atmosfera controlada.

O calor primeiro derrete o ligante restante, permitindo que ele suba à superfície, e depois aumenta cuidadosamente a temperatura onde o ligante se decompõe termicamente e evapora. A taxa de aquecimento é crítica para prevenir defeitos.

3. Desaglomeração Catalítica

Este é o método mais rápido. As peças verdes são colocadas em um forno com um ácido gasoso, tipicamente ácido nítrico, que atua como catalisador. Em temperaturas relativamente baixas (cerca de 120°C), o catalisador decompõe o ligante primário (frequentemente poliacetal) em formaldeído, que é então exaurido do forno.

Embora extremamente rápido, este método requer equipamentos especializados e protocolos de segurança rigorosos devido ao uso de um ácido perigoso.

Compreendendo a "Peça Marrom"

O componente que existe após a conclusão do processo de desaglomeração é chamado de "peça marrom".

Um Esqueleto Frágil e Poroso

A peça marrom é uma estrutura porosa composta quase inteiramente de pó metálico ou cerâmico. O ligante desapareceu, e as partículas de pó são mantidas juntas apenas por atrito fraco e forças interpartículas.

Devido à sua porosidade, a peça marrom é extremamente frágil e semelhante a giz. Deve ser manuseada com extremo cuidado para evitar quebras antes de ir para o forno de sinterização.

O Estado Ideal para Sinterização

A rede de poros deixada pelo ligante removido é essencial para uma sinterização bem-sucedida. Ela permite uma transferência de calor uniforme e fornece o espaço necessário para a peça encolher e densificar em um componente sólido e de alto desempenho.

Compreendendo as Trocas e Armadilhas

A desaglomeração é um equilíbrio delicado. Erros nesta fase são uma causa primária de falha da peça.

Risco de Rachaduras e Distorção

Se o ligante for removido muito rapidamente — por exemplo, aquecendo a peça muito rápido — os gases do polímero em decomposição podem acumular pressão interna. Essa pressão rachará a peça ou fará com que ela ceda e se distorça.

Remoção Incompleta do Ligante

Não remover todo o ligante é igualmente problemático. O carbono residual do ligante pode interferir na metalurgia durante a sinterização, levando à fragilidade ou a propriedades mecânicas deficientes na peça final.

Velocidade vs. Custo e Complexidade

A desaglomeração catalítica oferece velocidade incomparável para produção de alto volume, mas vem com altos custos de capital e considerações significativas de segurança/ambientais. A desaglomeração térmica é mais lenta, mas mais versátil e geralmente menos cara de implementar.

Selecionando a Estratégia Certa de Desaglomeração

Sua escolha deve estar diretamente alinhada com seus objetivos de produção, escolha de material e complexidade da peça.

- Se seu foco principal é a velocidade máxima de produção para grandes volumes: A desaglomeração catalítica é o padrão da indústria por seus tempos de ciclo rápidos, apesar do maior investimento inicial.

- Se seu foco principal é o processamento de materiais diversos ou geometrias complexas: Um processo de duas etapas, solvente e térmico, oferece excelente controle e versatilidade para uma ampla gama de aplicações.

- Se seu foco principal é a simplicidade e o menor custo de equipamento para lotes menores: Um processo de desaglomeração térmica direta é o mais simples, embora exija os tempos de ciclo mais longos.

Dominar o processo de desaglomeração é a ponte não negociável entre um pó bruto e um componente final de engenharia de precisão.

Tabela Resumo:

| Método de Desaglomeração | Processo Chave | Melhor Para |

|---|---|---|

| Desaglomeração por Solvente | Dissolve o ligante em banho líquido | Remoção inicial rápida, criando estrutura porosa |

| Desaglomeração Térmica | Aquece a peça para derreter/decompor o ligante | Aplicações versáteis, método mais comum |

| Desaglomeração Catalítica | Usa catalisador de ácido gasoso em baixas temperaturas | Produção de alto volume com tempos de ciclo rápidos |

Pronto para Otimizar Seu Processo de Desaglomeração?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para aplicações de fabricação como Moldagem por Injeção de Metal (MIM) e impressão 3D por jateamento de ligante. Nossas soluções ajudam você a alcançar controle preciso da desaglomeração, prevenir defeitos nas peças e garantir resultados de sinterização bem-sucedidos.

Nós fornecemos:

- Fornos de desaglomeração especializados com controle preciso de temperatura

- Equipamentos para processos de desaglomeração por solvente, térmica e catalítica

- Experiência técnica para atender aos seus objetivos de produção e requisitos de material

Entre em contato conosco hoje para discutir como nossas soluções de desaglomeração podem aprimorar a qualidade e eficiência da sua fabricação. Entre em contato através do nosso formulário de contato para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura

- A sinterização usa difusão? O Mecanismo Atômico para Construir Materiais Mais Fortes

- Por que a sinterização é mais fácil na presença de uma fase líquida? Desbloqueie a Densificação Mais Rápida e em Baixa Temperatura

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Por que os corpos verdes produzidos por jateamento de aglutinante devem passar por tratamento em um forno de sinterização a vácuo?