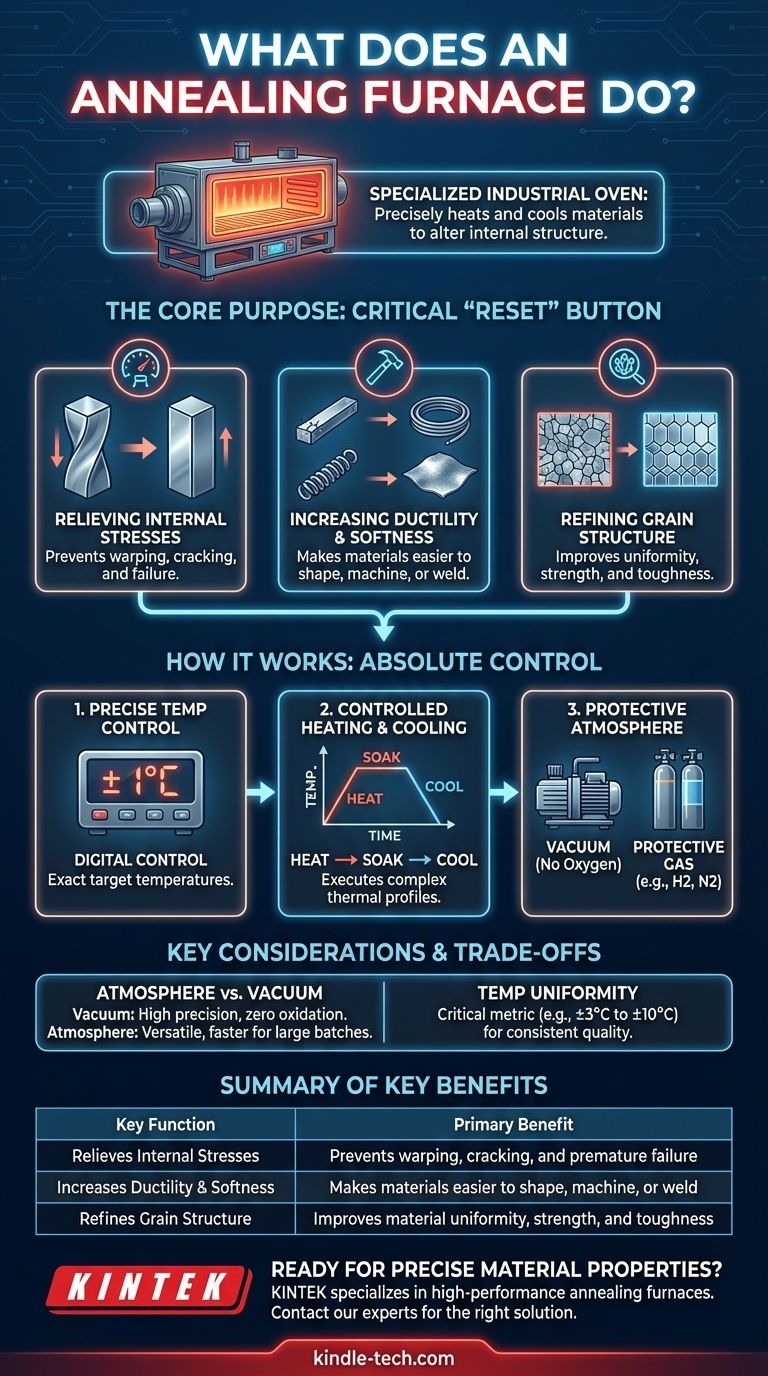

Em essência, um forno de recozimento é um forno industrial especializado que aquece e resfria materiais com precisão — principalmente metais — para alterar sua estrutura interna. Este processo térmico controlado não visa derreter o material, mas sim mudar suas propriedades físicas e, às vezes, químicas para torná-lo mais útil para as etapas de fabricação subsequentes ou para sua aplicação final.

O objetivo principal de um forno de recozimento é reverter os efeitos negativos de processos de fabricação anteriores. Ele alivia tensões internas, aumenta a maciez e a ductilidade, e refina a estrutura de grãos do material, tornando-o menos quebradiço e mais fácil de moldar, usinar ou soldar.

O Princípio Fundamental: Por que o Recozimento é Necessário

Os materiais, especialmente os metais, acumulam estresse e dureza durante processos como fundição, forjamento ou trabalho a frio (estampagem, trefilação). O recozimento serve como um "botão de reset" crítico para restaurar propriedades desejáveis.

Aliviando Tensões Internas

Processos como soldagem ou usinagem pesada criam imensas tensões internas na estrutura de um material. Essas tensões podem levar a empenamentos, rachaduras ou falhas prematuras posteriormente. O recozimento fornece a energia térmica necessária para que os átomos do material se rearranjem em um estado mais estável e de menor tensão.

Aumentando a Ductilidade e a Maciez

A dureza nem sempre é uma característica desejável. Um material que é muito duro torna-se quebradiço e é difícil de formar ou moldar sem quebrar. O recozimento amacia o material, aumentando sua ductilidade (a capacidade de ser esticado ou trefilado em um fio) e maleabilidade (a capacidade de ser martelado ou prensado em forma).

Refinando a Estrutura de Grãos

A estrutura cristalina microscópica, ou "grão", de um metal dita sua resistência e tenacidade. O trabalho a frio pode distorcer esses grãos. O ciclo controlado de aquecimento e resfriamento do recozimento permite que novos grãos, livres de tensões, se formem, resultando em uma estrutura interna mais uniforme e refinada que melhora o desempenho geral.

Como um Forno de Recozimento Consegue Isso

Um forno de recozimento é muito mais sofisticado do que um forno simples. Seu design é focado no controle absoluto de todo o ciclo térmico para garantir um resultado previsível e repetível.

Controle Preciso de Temperatura

O sistema de controle do forno é seu componente mais crítico. Ele permite que os operadores definam temperaturas exatas, com sistemas modernos alcançando uma precisão de controle automático tão apertada quanto ±1°C. Isso garante que o material atinja a temperatura exata exigida para sua liga específica e resultado desejado.

Aquecimento e Resfriamento Controlados

O recozimento é um processo de três partes: aquecimento a uma temperatura específica, "imersão" ou manutenção nessa temperatura e, finalmente, resfriamento a uma taxa específica. O forno gerencia todo esse ciclo, muitas vezes usando controladores de programa por partes para executar perfis térmicos complexos automaticamente.

O Papel de uma Atmosfera Protetora

Aquecer metal a altas temperaturas na presença de oxigênio causa oxidação (ferrugem ou carepa), o que danifica o acabamento superficial e pode comprometer a integridade da peça. Para evitar isso, os fornos de recozimento operam com uma atmosfera controlada.

Isso geralmente é um vácuo, que remove completamente os gases reativos. Alternativamente, o forno pode ser preenchido com um gás protetor, como hidrogênio ou uma mistura de hidrogênio-nitrogênio, que desloca o oxigênio e previne reações químicas indesejadas na superfície do material.

Compreendendo as Trocas e Considerações

A escolha do forno e processo de recozimento depende do material, do resultado desejado e das restrições operacionais.

Atmosfera vs. Vácuo

Um forno a vácuo é ideal para componentes de alta precisão ou materiais extremamente sensíveis à contaminação superficial, como implantes médicos ou peças aeroespaciais. Ele oferece o mais alto nível de pureza.

Um forno de atmosfera protetora, como um forno de hidrogênio, é mais versátil e muitas vezes pode processar lotes maiores mais rapidamente. No entanto, requer gerenciamento cuidadoso de gases inflamáveis e pode não ser adequado para os metais mais reativos.

A Importância da Uniformidade da Temperatura

Uma métrica crítica de desempenho é a uniformidade da temperatura, frequentemente especificada como uma faixa como ±3°C a ±10°C. Isso mede a consistência da temperatura em toda a câmara de aquecimento. Uma uniformidade deficiente significa que diferentes partes do material terão propriedades diferentes, levando a uma qualidade inconsistente do produto.

Complexidade Operacional

Estas não são máquinas "configure e esqueça". Elas exigem sistemas de controle sofisticados com funções para alarmes de falha, registro de temperatura e intertravamentos de segurança para sistemas elétricos e de pressão. A operação adequada requer um profundo conhecimento de metalurgia e dos parâmetros de processo específicos para cada material.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia de recozimento ideal é ditada inteiramente pelo seu objetivo final.

- Se o seu foco principal é um acabamento de superfície perfeito e a prevenção de toda oxidação: Um forno de recozimento a vácuo é a escolha definitiva, especialmente para componentes de aço inoxidável de alto valor ou ligas reativas.

- Se o seu foco principal é o processamento de alto rendimento para uma variedade de peças: Um forno de atmosfera protetora oferece excelente versatilidade para aplicações que variam de aço ferramenta a brasagem e sinterização de cerâmica.

- Se o seu foco principal é melhorar o desempenho mecânico após fabricação pesada: A chave é um ciclo de aquecimento e resfriamento precisamente controlado para aliviar o estresse e refinar a estrutura de grãos, alcançável em qualquer tipo de forno.

Em última análise, compreender a função de um forno de recozimento permite que você selecione não apenas uma máquina, mas um processo que garante que seu material atinja as propriedades exatas exigidas para sua finalidade.

Tabela Resumo:

| Função Chave | Benefício Primário |

|---|---|

| Alivia Tensões Internas | Previne empenamento, rachaduras e falhas prematuras |

| Aumenta a Ductilidade e Maciez | Torna os materiais mais fáceis de moldar, usinar ou soldar |

| Refina a Estrutura de Grãos | Melhora a uniformidade, resistência e tenacidade do material |

Pronto para alcançar propriedades de material precisas para seu laboratório ou linha de produção?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de recozimento projetados para controle exato de temperatura e aquecimento uniforme. Se você precisa aliviar o estresse em peças fabricadas, melhorar a usinabilidade ou garantir um acabamento de superfície perfeito, nossas soluções entregam resultados confiáveis e repetíveis.

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de processamento de materiais e descobrir a solução de recozimento certa para sua aplicação.

Guia Visual

Produtos relacionados

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo