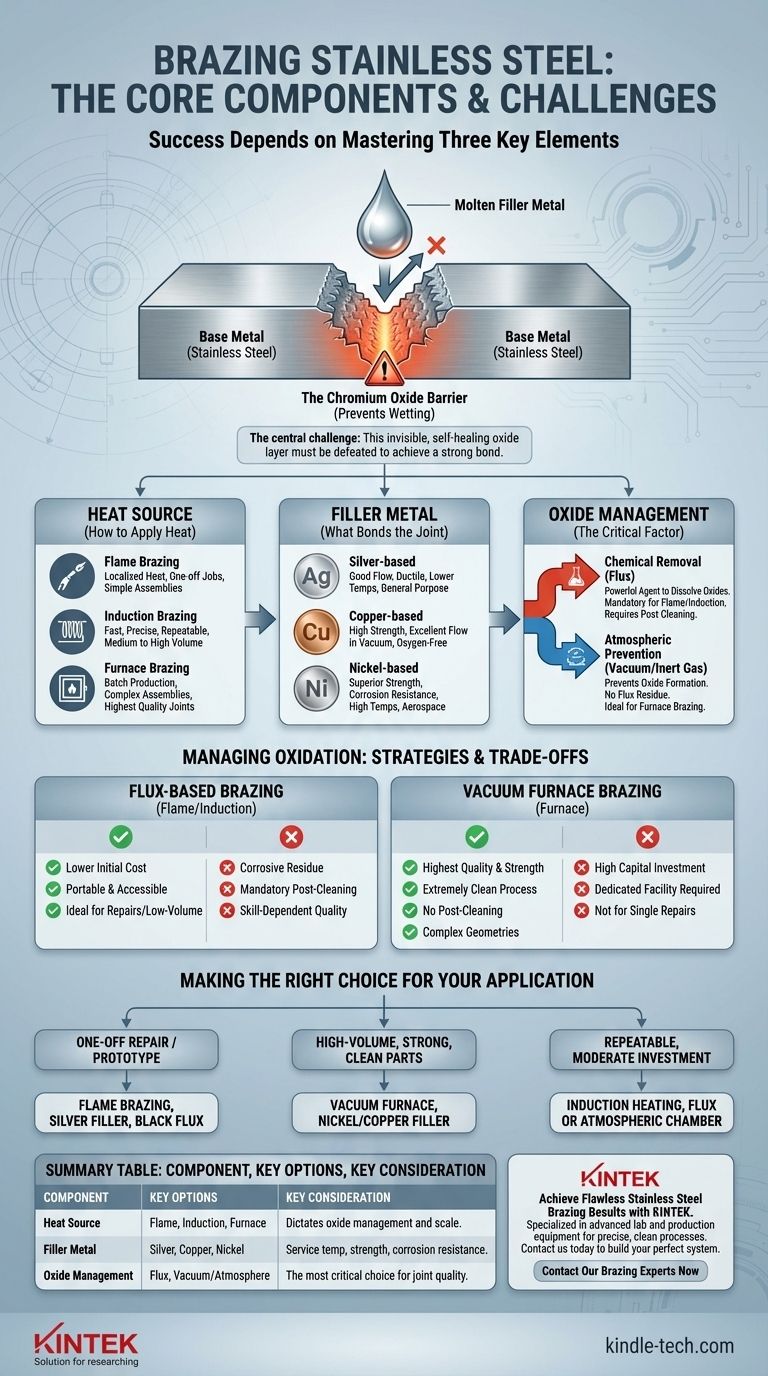

Para soldar brasagem em aço inoxidável com sucesso, você precisa de três componentes principais: uma fonte de calor apropriada, um metal de adição compatível e um método para gerenciar a teimosa camada de óxido que se forma na superfície do aço. O método para lidar com este óxido — seja removendo-o quimicamente com fluxo ou prevenindo sua formação em uma atmosfera controlada — é o fator mais crítico que determina o sucesso da sua junta.

O desafio central na soldagem brasagem de aço inoxidável não é o metal em si, mas a camada invisível e autocurativa de óxido de cromo em sua superfície. Toda a sua estratégia de soldagem brasagem, desde a escolha do metal de adição até o método de aquecimento, deve ser construída em torno de derrotar essa barreira para alcançar uma união forte e confiável.

O Desafio Central: A Camada de Óxido

A soldagem brasagem funciona fazendo com que um metal de adição fundido flua para uma junta por ação capilar. Para que isso aconteça, o metal de adição deve "molhar" as superfícies dos metais base. O principal obstáculo com o aço inoxidável é uma camada química que impede essa molhabilidade.

O Papel do Óxido de Cromo

O aço inoxidável é "inoxidável" porque contém cromo, que reage com o oxigênio no ar para formar uma camada muito fina, estável e passiva de óxido de cromo.

Esta camada é excelente para prevenir a ferrugem, mas é um grande problema para a soldagem brasagem. O metal de adição fundido não consegue se ligar a este óxido; ele se aglomerará e se recusará a fluir, como a água em um carro encerado.

Superando a Barreira

Para criar uma junta de soldagem brasagem bem-sucedida, você deve superar essa camada de óxido. Existem duas estratégias principais:

- Remoção Química: Usando um agente químico poderoso, conhecido como fluxo, para dissolver e deslocar a camada de óxido, permitindo que o metal de adição entre em contato e se ligue ao aço bruto por baixo.

- Prevenção Atmosférica: Colocando as peças em um vácuo de alta pureza ou em uma atmosfera de gás inerte. Ao remover o oxigênio, a camada de óxido não pode se formar durante o aquecimento, permitindo que o metal de adição molhe a superfície livremente.

Componentes Essenciais para a Soldagem Brasagem de Aço Inoxidável

Com o desafio central compreendido, a escolha de suas ferramentas e materiais específicos torna-se um processo lógico.

Escolhendo uma Fonte de Calor

O método usado para aplicar calor depende da escala da sua operação e da complexidade da peça.

- Soldagem Brasagem com Chama: Usa um maçarico. Isso é melhor para trabalhos pontuais, montagens simples ou reparos onde o calor localizado é suficiente. Quase sempre requer o uso de fluxo.

- Soldagem Brasagem por Indução: Usa uma bobina eletromagnética para gerar calor diretamente dentro da peça. É rápido, preciso e repetível, tornando-o excelente para produção de médio a alto volume. É frequentemente usado com fluxo, mas pode ser adaptado para soldagem brasagem atmosférica.

- Soldagem Brasagem em Forno: Aquece todo o conjunto em um ambiente controlado. Este é o método ideal para produção em lote, montagens complexas e para alcançar juntas da mais alta qualidade, pois é realizado na maioria das vezes em vácuo ou atmosfera controlada.

Selecionando o Metal de Adição Correto

A escolha do metal de adição depende da temperatura de serviço, dos requisitos de resistência e do ambiente corrosivo que a peça final enfrentará. As famílias comuns incluem:

- Metais de adição à base de prata: Excelente escolha de uso geral com boas características de fluxo e ductilidade. Eles são soldados brasagem em temperaturas relativamente baixas.

- Metais de adição à base de cobre: Frequentemente usados em soldagem brasagem em forno a vácuo por sua alta resistência e excelente fluxo em ambientes livres de oxigênio. O cobre puro é uma escolha comum.

- Metais de adição à base de níquel: Proporcionam resistência superior e resistência à corrosão, especialmente em altas temperaturas. Eles são uma escolha padrão para aeroespacial e outras aplicações exigentes, usados quase exclusivamente em fornos a vácuo.

Gerenciamento de Oxidação: Fluxo vs. Atmosfera

Esta é a decisão mais crítica e está diretamente ligada ao seu método de aquecimento.

- Soldagem Brasagem com Fluxo: Ao aquecer com chama ou indução ao ar livre, um fluxo é obrigatório. Um fluxo especial para aço inoxidável (frequentemente chamado de "fluxo preto" devido à sua cor) é necessário para ser agressivo o suficiente para dissolver os óxidos de cromo.

- Soldagem Brasagem a Vácuo: Ao usar um forno, criar um vácuo alto remove o oxigênio. Isso não apenas previne a oxidação, mas também pode fazer com que a fina camada de óxido existente se dissipe, ou se decomponha, em altas temperaturas. Isso resulta em uma junta excepcionalmente limpa e forte, sem qualquer resíduo de fluxo corrosivo.

Entendendo as Compensações

Cada abordagem para gerenciar a oxidação vem com vantagens e desvantagens distintas que ditam seu melhor caso de uso.

Soldagem Brasagem à Base de Fluxo

Este método, tipicamente usando uma chama ou bobina de indução, é acessível, mas requer habilidade significativa do operador.

- Vantagens: Menor custo inicial de equipamento e portabilidade o tornam ideal para reparos e trabalhos de baixo volume.

- Desvantagens: O resíduo de fluxo é altamente corrosivo e deve ser completamente removido após a soldagem brasagem para evitar falhas futuras na junta. A qualidade final da junta depende muito da habilidade do operador e pode não ser tão limpa ou forte quanto uma junta soldada brasagem em forno.

Soldagem Brasagem em Forno a Vácuo

Este método é o padrão ouro para qualidade e repetibilidade, mas requer um investimento de capital significativo.

- Vantagens: Produz as juntas da mais alta qualidade, mais fortes e mais esteticamente agradáveis. O processo é extremamente limpo, não necessitando de limpeza pós-soldagem brasagem do fluxo. É ideal para geometrias complexas e componentes de missão crítica.

- Desvantagens: O equipamento é extremamente caro e requer uma instalação dedicada. O processo não é adequado para reparos únicos ou prototipagem de baixo volume devido aos longos tempos de ciclo e altos custos operacionais.

Fazendo a Escolha Certa para Sua Aplicação

Selecione seu método com base nos objetivos específicos do seu projeto em termos de qualidade, volume e custo.

- Se seu foco principal for um reparo pontual ou um protótipo simples: Use soldagem brasagem com chama com um metal de adição à base de prata e o fluxo preto correto para aço inoxidável.

- Se seu foco principal for a produção de alto volume de peças fortes e limpas: Invista em soldagem brasagem em forno a vácuo com um metal de adição à base de níquel ou cobre para os resultados mais confiáveis e repetíveis.

- Se seu foco principal for a produção repetível com investimento moderado: Considere o aquecimento por indução, que oferece mais controle do que uma chama e pode ser usado com fluxo ou integrado a uma câmara atmosférica.

Em última análise, seu sucesso depende da seleção de um sistema completo — calor, metal de adição e gerenciamento de óxido — que aborde diretamente as propriedades químicas exclusivas do aço inoxidável.

Tabela de Resumo:

| Componente | Opções Principais | Consideração Chave |

|---|---|---|

| Fonte de Calor | Chama, Indução, Forno | Determina o método de gerenciamento de óxido e a escala de produção. |

| Metal de Adição | À base de prata, À base de cobre, À base de níquel | Escolhido com base na temperatura de serviço, resistência e resistência à corrosão. |

| Gerenciamento de Oxidação | Fluxo (Remoção Química), Vácuo/Atmosfera (Prevenção) | A escolha mais crítica para a qualidade e limpeza da junta. |

Alcance resultados impecáveis de soldagem brasagem em aço inoxidável com a KINTEK.

Se você está desenvolvendo protótipos em um laboratório de P&D ou aumentando a escala para produção de alto volume, selecionar o equipamento certo é crucial para superar o desafio do óxido de cromo. A KINTEK é especializada em equipamentos avançados de laboratório e produção, incluindo sistemas de aquecimento por indução e fornos a vácuo projetados para processos de soldagem brasagem precisos e limpos.

Deixe nossos especialistas ajudá-lo a construir o sistema de soldagem brasagem perfeito para sua aplicação específica, garantindo juntas fortes, confiáveis e repetíveis. Contate-nos hoje para discutir os requisitos do seu projeto e descobrir como nossas soluções podem aprimorar suas capacidades de fabricação.

Contate Nossos Especialistas em Soldagem Brasagem Agora

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Quais são algumas aplicações da brasagem? Unir Metais Dissimilares com Juntas Fortes e à Prova de Vazamentos

- Qual é a principal vantagem que a brasagem tem sobre a soldagem? Unir Metais Dissimilares com Facilidade

- Como se obtém a maior resistência da junta na brasagem? Domine as 3 Chaves para Ligações Metalúrgicas Superiores

- Você pode soldar dois metais diferentes por brasagem? Sim, e aqui está como fazer isso com sucesso.

- Quais metais podem ser unidos por brasagem? Descubra a Versatilidade das Técnicas Modernas de Brasagem