Em sua essência, um forno de tratamento térmico é uma câmara industrial especializada projetada para modificar as propriedades físicas e mecânicas dos materiais, tipicamente aço. Ele consegue isso submetendo o material a um ciclo térmico de aquecimento e resfriamento precisamente controlado, muitas vezes dentro de uma atmosfera cuidadosamente gerenciada para evitar reações químicas indesejadas, como a oxidação.

A distinção crucial de um forno de tratamento térmico moderno não é apenas sua capacidade de gerar altas temperaturas, mas sua capacidade de criar e manter um ambiente excepcionalmente controlado e estável. Essa precisão tanto na temperatura quanto na atmosfera é o que permite a criação de componentes com propriedades específicas, repetíveis e confiáveis.

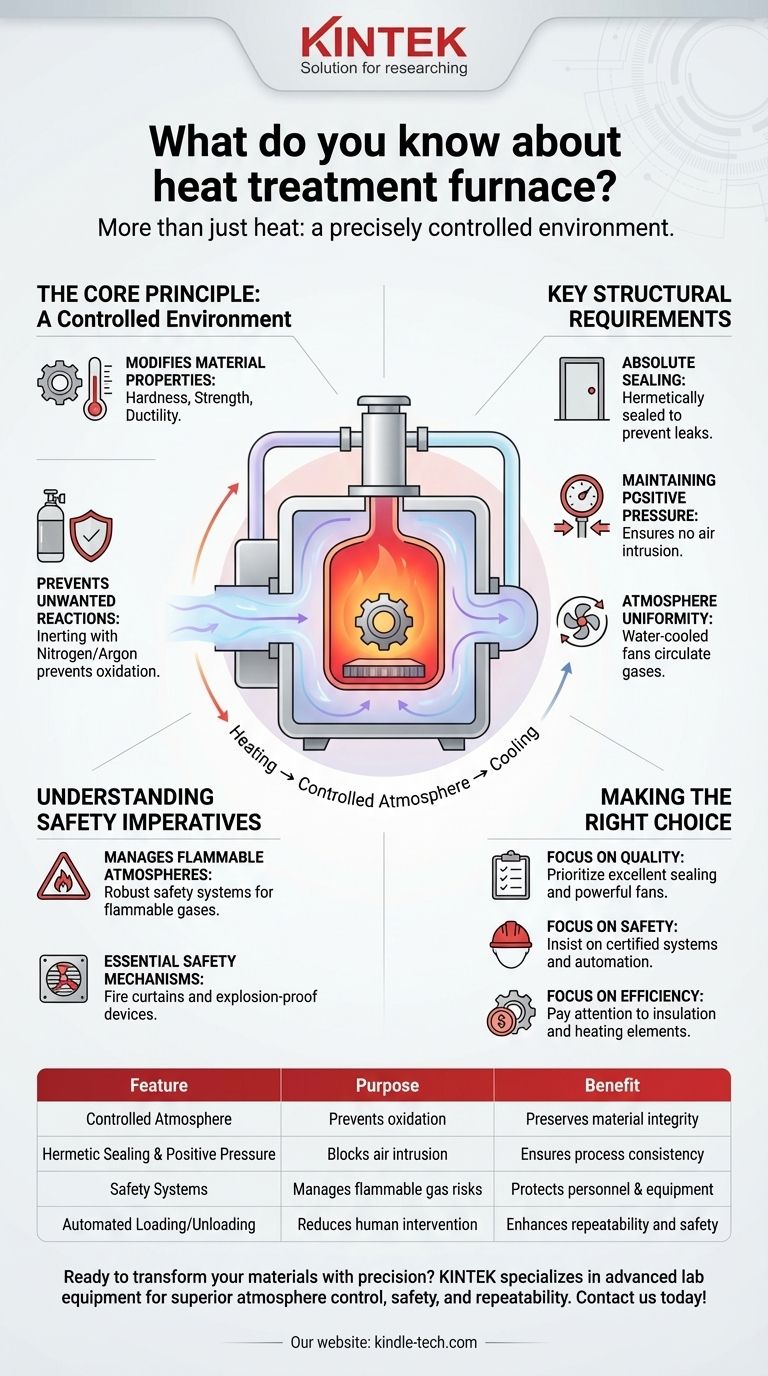

O Princípio Central: Um Ambiente Controlado, Não Apenas Calor

O propósito fundamental do tratamento térmico é alterar a microestrutura de um material para alcançar características desejadas, como dureza, resistência ou ductilidade. Isso requer muito mais do que aquecimento simples.

Além do Aquecimento Simples

Um forno de tratamento térmico não é um forno comum. Sua função principal é executar um perfil de temperatura específico ao longo do tempo para conferir propriedades reprodutíveis e úteis aos componentes.

Prevenindo Reações Indesejadas

Em altas temperaturas, materiais como o aço reagem prontamente com o oxigênio do ar, formando uma camada de carepa ou óxido na superfície. Para evitar isso, muitos processos de tratamento térmico são realizados em uma atmosfera controlada.

O Papel dos Gases Inertes

Um processo conhecido como inertização envolve purgar o forno com um gás como nitrogênio ou argônio. Isso desloca o oxigênio, o vapor de água e quaisquer gases inflamáveis, criando um ambiente inerte que protege a integridade da superfície do componente.

Requisitos Estruturais Chave para o Controle de Atmosfera

Para gerenciar o ambiente interno de forma eficaz, esses fornos são construídos com princípios de design específicos que os diferenciam de equipamentos de aquecimento mais simples.

Vedação Absoluta

O corpo do forno deve ser hermeticamente vedado para evitar que a atmosfera controlada vaze e, mais importante, para impedir que o ar externo entre.

Manutenção de Pressão Positiva

Para garantir ainda mais a não intrusão de ar, os fornos são operados com uma leve pressão positiva. Isso significa que a pressão interna é ligeiramente superior à pressão atmosférica externa, de modo que qualquer vazamento potencial forçaria o gás para fora, e não sugaria ar para dentro.

Garantindo a Uniformidade da Atmosfera

Para garantir que todas as partes do componente recebam o mesmo tratamento, a atmosfera do forno deve ser uniforme. Isso é alcançado com ventiladores selados e resfriados a água que circulam os gases, eliminando pontos quentes ou composição de gás inconsistente.

Revestimento Especializado do Forno

O revestimento interno é construído com materiais como tijolos anti-carburização ou impermeáveis. Isso impede que o próprio revestimento reaja com a atmosfera controlada, o que poderia alterar a química do gás e comprometer o processo de tratamento.

Elementos de Aquecimento Isolados

O aquecimento é frequentemente realizado usando placas resistivas de grande seção ou tubos de radiação. Este design permite que a câmara seja aquecida sem que os elementos de aquecimento elétrico entrem em contato direto com a atmosfera interna do forno.

Compreendendo os Imperativos de Segurança

O uso de atmosferas controladas e, por vezes, combustíveis, introduz considerações de segurança significativas que devem ser incorporadas ao projeto do forno.

O Risco Inerente de Atmosferas Inflamáveis

Alguns processos de tratamento térmico usam atmosferas contendo gases inflamáveis. O risco de esses gases se misturarem com o ar cria um potencial de explosão, que deve ser gerenciado por meio de sistemas de segurança robustos.

Mecanismos de Segurança Essenciais

Os fornos são equipados com cortinas de fogo nas aberturas e dispositivos à prova de explosão no corpo do forno. Em caso de ignição descontrolada, esses dispositivos são projetados para ventilar com segurança a onda de alta pressão, protegendo o pessoal e o equipamento contra falhas catastróficas.

A Necessidade de Automação

Os fornos modernos apresentam um alto grau de mecanização e automação. Sistemas automatizados para carregamento, descarregamento e controle de processo não apenas garantem a repetibilidade do processo, mas também minimizam a exposição humana a altas temperaturas e atmosferas perigosas.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender esses princípios de design permite que você se concentre no que é mais importante para sua aplicação específica.

- Se seu foco principal for qualidade do processo e repetibilidade: Priorize recursos que garantam controle absoluto da atmosfera, como vedação excelente, manutenção de pressão positiva e ventiladores de circulação potentes.

- Se seu foco principal for segurança operacional: Insista em sistemas de segurança certificados e devidamente mantidos, incluindo aberturas à prova de explosão, ciclos de purga confiáveis e automação abrangente.

- Se seu foco principal for eficiência e custo: Preste muita atenção à qualidade do isolamento, à minimização de aberturas de portas e portos para reduzir a perda de calor e à eficiência dos elementos de aquecimento.

Em última análise, um forno de tratamento térmico transforma uma matéria-prima em um componente de alto desempenho por meio do controle meticuloso de seu ambiente interno.

Tabela de Resumo:

| Característica | Propósito | Benefício |

|---|---|---|

| Atmosfera Controlada | Previne oxidação/formação de carepa | Preserva a integridade do material |

| Vedação Hermética e Pressão Positiva | Bloqueia a intrusão de ar | Garante a consistência do processo |

| Sistemas de Segurança (aberturas à prova de explosão) | Gerencia riscos de gases inflamáveis | Protege pessoal e equipamento |

| Carregamento/Descarregamento Automatizado | Reduz a intervenção humana | Aumenta a repetibilidade e a segurança |

Pronto para transformar seus materiais com precisão? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis, incluindo fornos de tratamento térmico projetados para controle superior de atmosfera, segurança e repetibilidade. Se você precisa aumentar a dureza, resistência ou durabilidade, nossas soluções garantem resultados confiáveis para o seu laboratório. Entre em contato conosco hoje para discutir suas necessidades específicas de tratamento térmico!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo