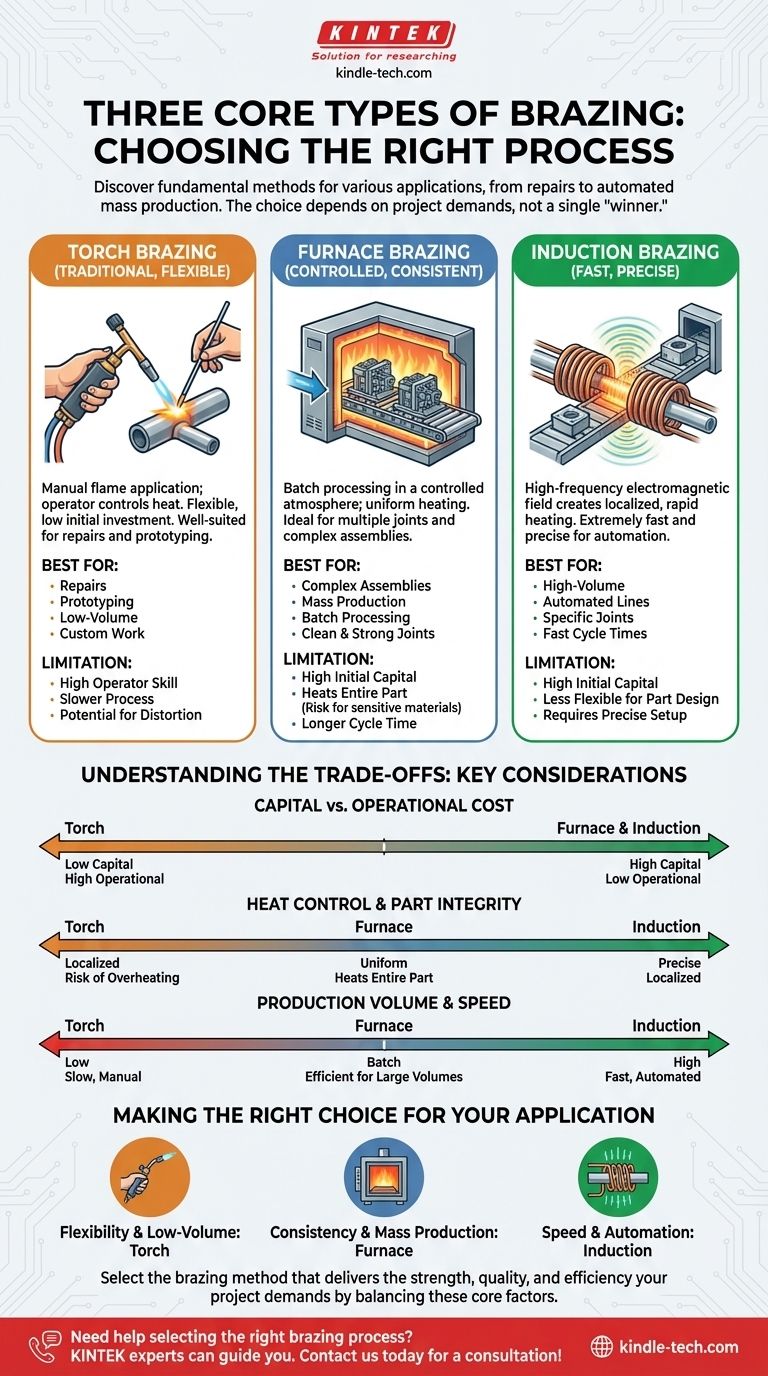

Embora existam muitos métodos especializados, três dos tipos de brasagem mais fundamentais e amplamente utilizados são a Brasagem por Maçarico, a Brasagem por Forno e a Brasagem por Indução. Cada método usa uma técnica diferente para aplicar calor, tornando-os adequados para aplicações distintas, desde reparos únicos até produção automatizada de alto volume.

O melhor método de brasagem não é um único "vencedor", mas sim uma escolha ditada pelas demandas específicas do seu projeto. Sua decisão deve equilibrar fatores como volume de produção, complexidade da peça, requisitos de qualidade da junta e custo inicial do equipamento.

Uma Análise Mais Detalhada dos Processos Centrais de Brasagem

A brasagem depende do aquecimento de um metal de adição acima de seu ponto de fusão (mas abaixo do ponto de fusão dos metais base) e de sua atração para uma junta por ação capilar. A principal diferença entre os tipos de brasagem é o método usado para fornecer esse calor.

Brasagem por Maçarico

A brasagem por maçarico é o método mais tradicional, envolvendo uma chama a gás direcionada à junta por um operador. Geralmente, uma vareta ou fio de brasagem separado é introduzido na junta aquecida.

Este processo é altamente flexível e requer um investimento inicial mínimo em equipamentos. É excepcionalmente adequado para reparos, prototipagem e tiragens de produção de baixo volume onde a automação não é prática.

A qualidade de uma junta brasada por maçarico depende muito da habilidade do operador, que deve controlar a aplicação de calor para evitar o superaquecimento ou a distorção da peça.

Brasagem por Forno

Na brasagem por forno, o metal de adição é pré-posicionado nas peças, e todo o conjunto é aquecido em um forno de atmosfera controlada. Isso permite que várias juntas, e até mesmo várias peças, sejam brasadas simultaneamente.

Este método é ideal para peças produzidas em massa e conjuntos complexos com múltiplas juntas. A atmosfera controlada (geralmente um vácuo ou gás inerte) evita a oxidação, resultando em juntas limpas, fortes e altamente consistentes, sem a necessidade de limpeza pós-brasagem.

Como a peça inteira é aquecida e resfriada uniformemente, a brasagem por forno minimiza a distorção térmica, o que é fundamental para componentes grandes ou de formato irregular.

Brasagem por Indução

A brasagem por indução usa uma corrente alternada de alta frequência passada através de uma bobina de cobre. Isso cria um campo eletromagnético que aquece de forma precisa e rápida as peças de metal condutoras colocadas dentro dele.

Este processo oferece ciclos de aquecimento extremamente rápidos, tornando-o perfeito para linhas de produção automatizadas e de alto volume, como as encontradas na indústria automotiva. O calor é localizado especificamente na área da junta, aumentando a eficiência energética e protegendo o restante do componente de efeitos térmicos.

A brasagem por indução oferece repetibilidade e controle de processo excepcionais, produzindo juntas altamente consistentes com mínima intervenção do operador, uma vez que o sistema esteja configurado.

Entendendo as Compensações (Trade-offs)

A escolha de um processo de brasagem envolve pesar os benefícios de um método contra as limitações de outro. Os requisitos da sua aplicação determinarão quais compensações são aceitáveis.

Custo de Capital vs. Custo Operacional

A brasagem por maçarico tem o custo de equipamento inicial mais baixo, mas muitas vezes tem o custo de mão de obra por peça mais alto e pode ser menos consistente.

A brasagem por forno e por indução requer um investimento de capital inicial significativo. No entanto, para produção em massa, eles reduzem drasticamente o custo por peça por meio da automação e alto rendimento.

Controle de Calor e Integridade da Peça

A chama direta na brasagem por maçarico pode causar superaquecimento localizado ou distorção se não for gerenciada cuidadosamente por um operador qualificado.

A brasagem por forno aquece todo o conjunto. Embora isso reduza o estresse e a distorção, não é adequado para componentes que contenham materiais sensíveis ao calor (como eletrônicos ou plásticos) longe da junta.

A brasagem por indução oferece o melhor dos dois mundos: aquecimento preciso e localizado que protege o componente geral, sendo altamente controlável e repetível.

Volume de Produção e Velocidade

A brasagem por maçarico é inerentemente um processo manual, peça por peça, tornando-a lenta e inadequada para grandes volumes.

A brasagem por forno é ideal para processamento em lote. Seu tempo de ciclo pode ser longo, mas sua capacidade de lidar com centenas de peças de uma só vez a torna eficiente para grandes tiragens de produção de peças complexas ou pequenas.

A brasagem por indução é a campeã da velocidade para juntas específicas e repetíveis, muitas vezes completando uma única brasagem em questão de segundos.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar o processo correto, analise seu principal objetivo de fabricação.

- Se seu foco principal for flexibilidade e produção de baixo volume: A brasagem por maçarico oferece a menor barreira de entrada e é perfeita para reparos, protótipos e trabalhos personalizados.

- Se seu foco principal for juntas de alta qualidade em peças complexas ou produzidas em massa: A brasagem por forno oferece consistência e limpeza inigualáveis para produção em lote.

- Se seu foco principal for velocidade e produção em massa automatizada de juntas específicas: A brasagem por indução oferece os resultados mais rápidos e repetíveis para linhas de fabricação de alto volume.

Ao entender esses processos centrais e suas compensações inerentes, você pode selecionar o método de brasagem que oferece a resistência, qualidade e eficiência que seu projeto exige.

Tabela de Resumo:

| Método de Brasagem | Melhor Para | Vantagem Principal | Limitação Principal |

|---|---|---|---|

| Brasagem por Maçarico | Reparos, prototipagem, trabalho de baixo volume | Baixo custo de equipamento, alta flexibilidade | Dependente da habilidade do operador, mais lento |

| Brasagem por Forno | Conjuntos complexos, produção em massa | Qualidade consistente, processamento em lote | Alto custo inicial, aquece a peça inteira |

| Brasagem por Indução | Produção automatizada de alto volume | Aquecimento rápido, preciso e localizado | Alto custo inicial, menos flexível para design de peças |

Precisa de ajuda para selecionar o processo de brasagem correto para seu laboratório ou linha de produção? A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo a todas as suas necessidades laboratoriais. Nossos especialistas podem ajudá-lo a escolher a solução de brasagem ideal para garantir resistência, qualidade e eficiência para sua aplicação específica. Entre em contato conosco hoje para uma consulta!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Qual é a temperatura máxima em um forno a vácuo? Depende dos seus materiais e necessidades de processo

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados