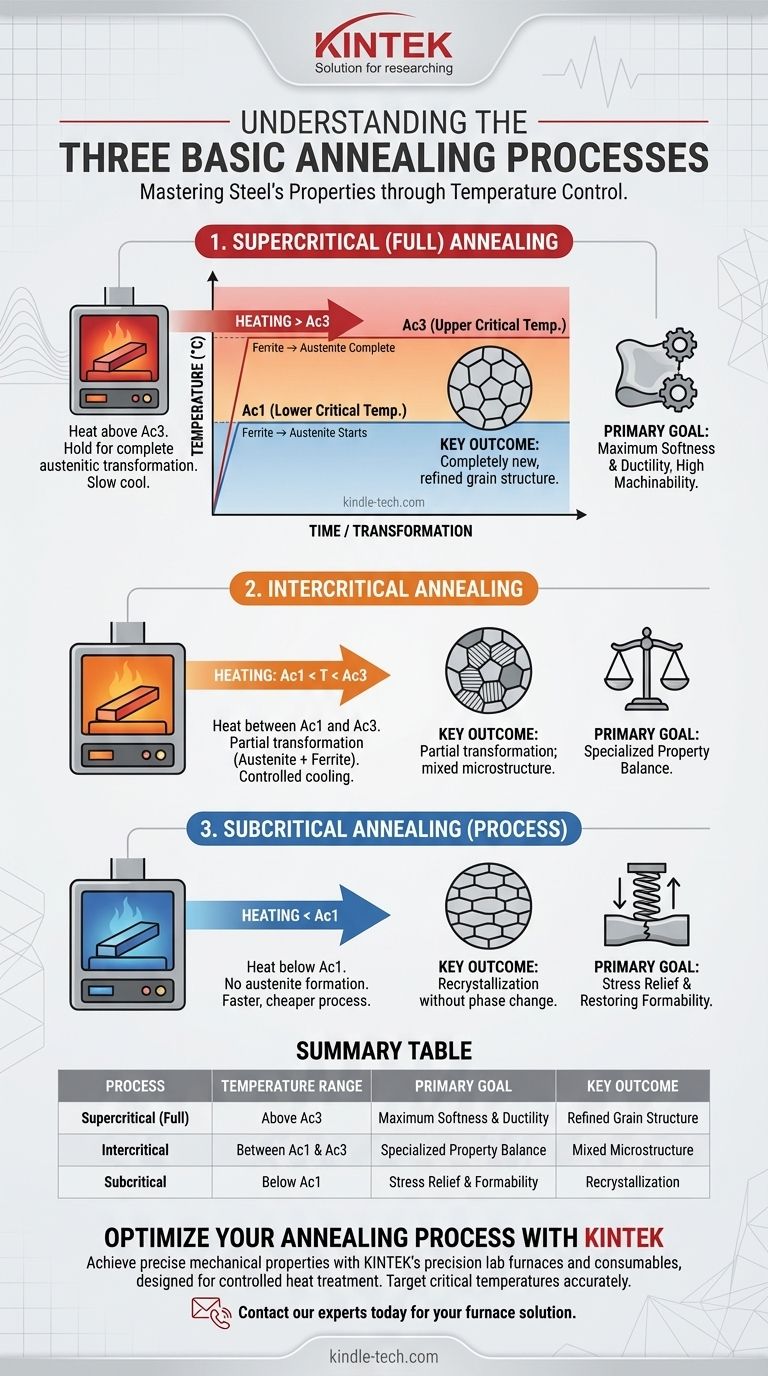

Os três processos fundamentais de recozimento são definidos pela temperatura à qual o aço é aquecido em relação aos seus pontos de transformação críticos. Eles são o recozimento supercrítico (ou total), que aquece o aço acima de sua temperatura crítica superior (Ac3); o recozimento intercrítico, que o aquece entre suas temperaturas críticas inferior (Ac1) e superior (Ac3); e o recozimento subcrítico, que o aquece ligeiramente abaixo da temperatura crítica inferior (Ac1).

O processo de recozimento específico que você escolhe não é arbitrário; é uma decisão precisa baseada em um fator chave: a temperatura. Se você aquece o aço acima, entre ou abaixo de seus pontos de transformação críticos, isso dita diretamente a mudança em sua microestrutura interna e, portanto, suas propriedades mecânicas finais, como maciez, ductilidade e usinabilidade.

A Fundação: Temperaturas Críticas do Aço

Para entender o recozimento, você deve primeiro entender os "pontos de referência" térmicos dentro do aço. Estes não são apenas números em um gráfico; são temperaturas nas quais a estrutura cristalina do aço se reorganiza fundamentalmente.

A Temperatura Crítica Inferior (Ac1)

Ao aquecer um aço carbono típico, Ac1 é a temperatura na qual a estrutura inicial de ferrita e cementita (perlita) começa a se transformar em uma nova estrutura cristalina chamada austenita.

A Temperatura Crítica Superior (Ac3)

À medida que você continua a aquecer além de Ac1, mais do aço se transforma. Ac3 é a temperatura na qual essa transformação é completa, e toda a microestrutura consiste em 100% de austenita.

Por Que Essas Temperaturas São Importantes

Atravessar esses limites de temperatura é todo o mecanismo do recozimento. O processo funciona apagando a microestrutura existente do aço (como uma estrutura grosseira e quebradiça da fundição ou uma estrutura endurecida do trabalho a frio) e formando uma nova e mais desejável após o resfriamento lento.

Uma Análise Mais Detalhada dos Três Processos Principais

Cada um dos três processos básicos utiliza essas temperaturas críticas para alcançar um resultado diferente.

Recozimento Supercrítico (Total)

Este processo envolve aquecer o aço acima da temperatura Ac3, mantendo-o lá tempo suficiente para que toda a peça se transforme em uma estrutura austenítica uniforme.

O subsequente resfriamento lento permite a formação de uma estrutura de grão de ferrita e perlita completamente nova, refinada e uniforme. Isso produz o estado mais macio, mais dúctil e com menos tensões possível, tornando o aço altamente usinável. Quando um engenheiro simplesmente diz "recozimento", geralmente está se referindo ao recozimento total.

Recozimento Intercrítico

Como o nome sugere, este processo envolve aquecer o aço a uma temperatura entre Ac1 e Ac3.

Isso resulta em uma transformação parcial, criando uma microestrutura mista de nova austenita juntamente com alguma da ferrita original. Este processo é menos comum, mas pode ser usado para alcançar propriedades intermediárias específicas que não são tão macias quanto um recozimento total.

Recozimento Subcrítico

Este processo envolve aquecer o aço a uma temperatura ligeiramente abaixo do ponto Ac1.

Como a temperatura nunca atinge o primeiro ponto crítico, nenhuma austenita é formada. O objetivo principal aqui não é criar uma nova estrutura de grão, mas sim aliviar as tensões internas e permitir a recristalização dos grãos de ferrita que foram distorcidos durante o trabalho a frio. Isso é frequentemente chamado de recozimento de processo ou recozimento para alívio de tensões.

Entendendo as Compensações (Trade-offs)

A escolha de um processo exige o equilíbrio entre objetivos metalúrgicos e restrições práticas como tempo e custo.

Custos de Tempo e Energia

O recozimento total (supercrítico) requer as temperaturas mais altas e, muitas vezes, os ciclos de resfriamento mais longos e controlados. Isso o torna o mais demorado e intensivo em energia dos três tipos básicos. O recozimento subcrítico é significativamente mais rápido e barato.

Dureza Final vs. Ductilidade

A principal compensação é entre maciez e resistência. O recozimento total produz a condição mais macia possível. O recozimento subcrítico restaura a ductilidade a peças trabalhadas a frio entre as etapas de fabricação, mas retém mais da dureza original em comparação com um recozimento total.

A Confusão dos Processos "Nomeados"

Você encontrará dezenas de nomes específicos de recozimento, como Caixa (Box), Brilhante (Bright), Ciclo (Cycle) ou Esferoidização (Spheroidizing). É fundamental entender que estes não são processos fundamentalmente diferentes. São aplicações práticas ou variações dos três ciclos térmicos centrais, nomeados pelo forno usado (Caixa), pelo acabamento resultante (Brilhante) ou pela microestrutura específica visada (Esferoidização).

Combinando o Processo com Seu Objetivo

Sua escolha deve ser sempre impulsionada pelo estado final desejado do material.

- Se seu foco principal é a maciez, ductilidade e usinabilidade máximas: Use o recozimento total (supercrítico) para refinar e redefinir completamente a microestrutura do aço.

- Se seu foco principal é restaurar a conformabilidade a uma peça trabalhada a frio entre as etapas de fabricação: Use o recozimento subcrítico (de processo) para aliviar o estresse e melhorar a ductilidade de forma eficiente.

- Se seu foco principal é alcançar um equilíbrio especializado de propriedades para certas ligas de aço: O recozimento intercrítico fornece um caminho para a transformação parcial para atender a requisitos específicos.

Dominar o recozimento significa entender como usar a temperatura para controlar intencionalmente a estrutura interna do aço.

Tabela Resumo:

| Processo | Temperatura de Aquecimento Relativa aos Pontos Críticos | Objetivo Principal | Resultado Chave |

|---|---|---|---|

| Recozimento Supercrítico (Total) | Acima de Ac3 (Crítico Superior) | Maciez e Ductilidade Máximas | Estrutura de grão completamente nova e refinada |

| Recozimento Intercrítico | Entre Ac1 e Ac3 | Equilíbrio de Propriedades Especializadas | Transformação parcial; microestrutura mista |

| Recozimento Subcrítico | Abaixo de Ac1 (Crítico Inferior) | Alívio de Tensão e Restauração da Conformabilidade | Recristalização sem mudança de fase |

Precisa Otimizar Seu Processo de Recozimento?

Escolher o processo de recozimento correto é fundamental para alcançar as propriedades mecânicas precisas que seu projeto exige. Se você precisa de maciez máxima para usinagem ou alívio de tensão eficiente entre as etapas de fabricação, o equipamento de laboratório certo é essencial para resultados consistentes e confiáveis.

A KINTEK é especializada em fornos de laboratório de precisão e consumíveis projetados especificamente para processos de tratamento térmico controlados, como o recozimento. Nosso equipamento ajuda você a atingir com precisão as temperaturas críticas, garantindo que seus materiais atinjam a dureza, ductilidade e microestrutura desejadas.

Deixe-nos ajudá-lo a dominar seu tratamento térmico.

Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação específica de recozimento e encontrar a solução de forno ideal para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Como funciona um forno de tratamento térmico a vácuo? Obtenha peças metálicas impecáveis e sem óxidos

- Por que um forno a vácuo é usado para secar membranas de polímero-cerâmica? Otimizar o desempenho em baixas temperaturas

- Qual é a função de um forno de sinterização? Transformar Pós em Peças Sólidas de Alto Desempenho

- Qual é a função principal de um forno de aquecimento a vácuo? Otimizar a Síntese de Li2O de Alta Pureza

- Qual é o propósito do processo de sinterização? Transformar Pó em Peças Sólidas de Alto Desempenho

- Qual é o processo de sinterização de partículas? Um guia passo a passo para a metalurgia do pó

- Quais são as categorias de tratamento térmico? Um guia para amolecimento, endurecimento e refino de metais

- O que pode acontecer se você superaquecer a junta de brasagem antes de adicionar o metal de adição? Evite Estas Falhas Comuns de Brasagem