Em sua essência, um forno industrial é uma ferramenta para controlar precisamente o calor a fim de mudar fundamentalmente as propriedades ou o estado de um material. As aplicações comuns variam desde processos metalúrgicos como recozimento e têmpera até a síntese de materiais avançados, queima de cerâmicas, cura de revestimentos e realização de experimentos laboratoriais controlados.

O verdadeiro propósito de um forno não é apenas gerar calor; é aplicar um perfil térmico específico em um ambiente controlado. Essa precisão é o que nos permite transformar materiais brutos ou semiacabados em componentes com as propriedades mecânicas, químicas e físicas exatas exigidas para seu uso final.

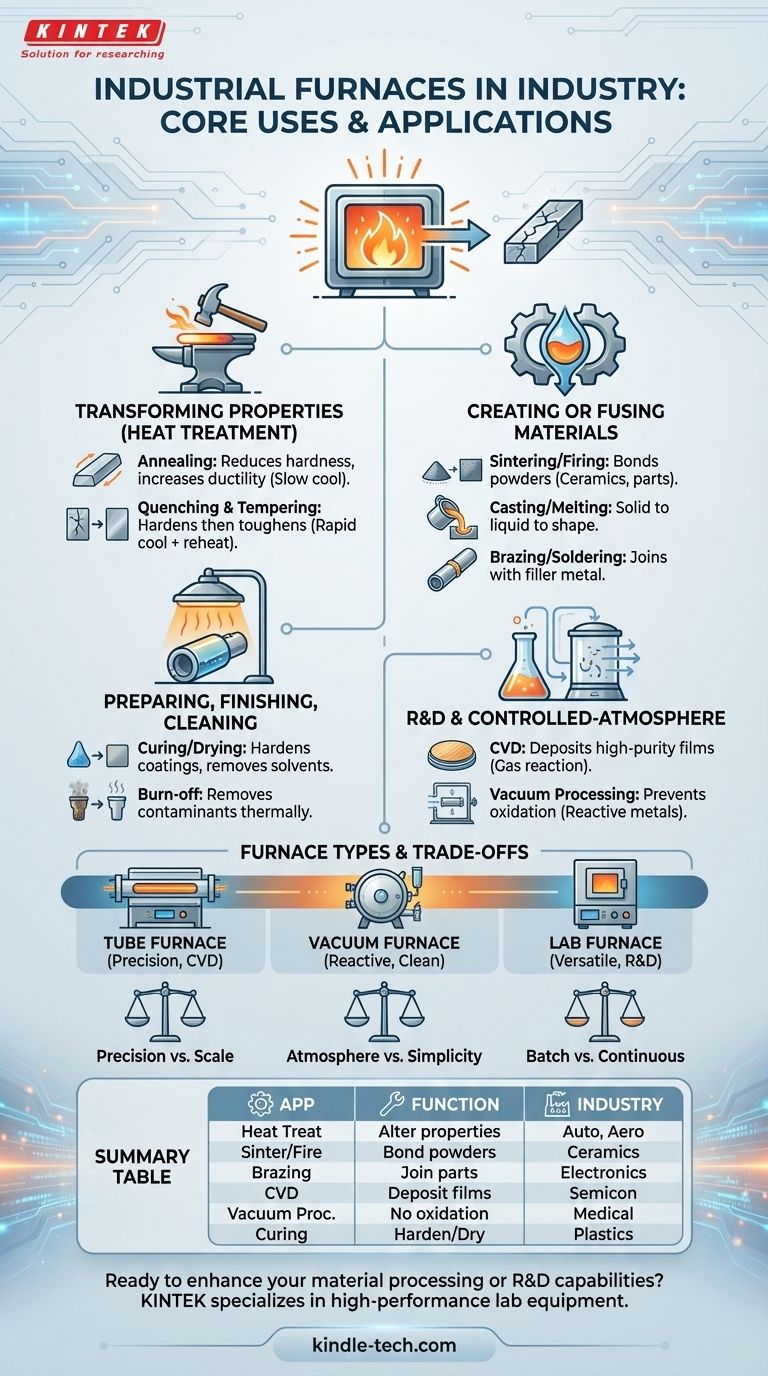

Os Papéis Fundamentais dos Fornos Industriais

Os fornos industriais são melhor compreendidos pelo objetivo do processo térmico que eles permitem. As aplicações se enquadram em várias categorias principais, desde a alteração da estrutura interna de um metal até a criação de um novo material a partir de pó.

Transformando Propriedades de Materiais (Tratamento Térmico)

Este é um dos usos mais comuns, focado na modificação da estrutura cristalina interna de um material para melhorar seu desempenho.

Recozimento é um processo que aquece um material e depois o resfria lentamente. Isso reduz a dureza, remove tensões internas e aumenta a ductilidade, tornando o material mais fácil de trabalhar.

Têmpera e revenimento são frequentemente usados juntos. A têmpera envolve resfriamento rápido para endurecer um metal, enquanto o revenimento aplica um tratamento térmico de baixa temperatura para reduzir a fragilidade resultante e alcançar um equilíbrio desejado de dureza e tenacidade.

Criando ou Fundindo Materiais

Esses processos usam calor para formar um objeto sólido ou unir vários componentes permanentemente.

Queima e sinterização envolvem o aquecimento de materiais em pó abaixo de seu ponto de fusão. Isso faz com que as partículas se liguem, formando uma massa sólida e densa. Isso é fundamental para a criação de cerâmicas e peças a partir de metal em pó.

Fundição e fusão são usadas para transformar materiais sólidos em estado líquido. O material fundido pode então ser derramado em um molde para criar uma forma específica após o resfriamento.

Brasagem e soldagem são processos de união que usam um metal de adição com um ponto de fusão mais baixo do que os materiais base. O forno aquece o conjunto para derreter o metal de adição, que então flui entre as peças e solidifica para criar uma junta forte.

Preparando, Acabando e Limpando

Muitos processos usam fornos para preparar materiais para etapas subsequentes ou para sua aplicação final.

Cura e secagem usam calor baixo a moderado para remover solventes, umidade ou para desencadear uma reação química que endurece um revestimento, como um polímero ou tinta.

Processos de queima usam temperaturas mais altas para decompor termicamente e remover contaminantes, revestimentos ou resíduos indesejados de uma peça.

Pesquisa e Processamento em Atmosfera Controlada

Para materiais avançados e processos sensíveis, controlar a atmosfera dentro do forno é tão crítico quanto controlar a temperatura.

A Deposição Química a Vapor (CVD) é um processo onde um forno tubular é usado para aquecer um substrato na presença de gases precursores. Os gases reagem e se decompõem na superfície quente, depositando um filme sólido de alta pureza. Isso é vital nas indústrias de semicondutores e revestimentos.

O processamento a vácuo é realizado em um forno a vácuo para evitar oxidação ou contaminação. Isso é essencial para o tratamento térmico de metais reativos e para aplicações de alta pureza como brasagem a vácuo ou recozimento a vácuo.

Combinando o Forno com a Tarefa

O tipo de forno utilizado é ditado pelos requisitos do processo, como faixa de temperatura, escala e a necessidade de uma atmosfera específica.

Fornos Tubulares

Esses fornos apresentam uma câmara de aquecimento cilíndrica e são valorizados por sua uniformidade de temperatura e capacidade de controlar a atmosfera de processamento. São cavalos de batalha em pesquisas laboratoriais, testes de materiais e processos de produção especializados como CVD e pirólise. Fornos tubulares verticais são ideais para amostras que se beneficiam do fluxo assistido pela gravidade ou alinhamento vertical.

Fornos a Vácuo

Como o nome sugere, esses sistemas podem operar em pressões extremamente baixas. São indispensáveis para processos onde qualquer reação atmosférica seria prejudicial, como o tratamento térmico de ligas de titânio ou a brasagem de componentes aeroespaciais complexos.

Fornos de Laboratório

São geralmente fornos menores e versáteis usados para uma ampla gama de tarefas de P&D. Suas aplicações incluem recozimento de pequenas amostras, esterilização de equipamentos, determinação do teor de cinzas de um material e realização de testes térmicos gerais.

Compreendendo as Compensações

A escolha de um forno envolve o equilíbrio de prioridades concorrentes. Não existe um forno "melhor" único, apenas aquele que é adequado para uma aplicação específica.

Precisão vs. Escala

Um pequeno forno tubular de laboratório pode oferecer controle de temperatura excepcionalmente preciso em uma pequena área. Em contraste, um forno industrial de grande capacidade usado para tratamento térmico de milhares de peças pode ter variações de temperatura ligeiramente maiores em seu volume muito maior.

Controle de Atmosfera vs. Simplicidade

Um forno de ar simples é robusto, fácil de operar e econômico para processos como secagem ou têmpera básica. No entanto, proteger uma peça da oxidação requer vácuo ou atmosfera de gás inerte, o que adiciona complexidade e custo significativos ao projeto e operação do forno.

Processamento em Batelada vs. Contínuo

Muitos fornos, especialmente em laboratórios, são projetados para processamento em batelada, onde uma quantidade definida de material é carregada, processada e depois descarregada. Para fabricação de alto volume, fornos contínuos (como fornos de esteira ou de rolos) são usados para mover um fluxo constante de produtos através das zonas de aquecimento e resfriamento.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o processo térmico certo, você deve primeiro definir seu objetivo principal.

- Se o seu foco principal é melhorar peças existentes: Você provavelmente precisará de processos de tratamento térmico como recozimento para conformabilidade ou têmpera e revenimento para resistência.

- Se o seu foco principal é criar novos materiais ou objetos: Procure processos como sinterização para cerâmicas, CVD para revestimentos avançados ou fundição para peças metálicas.

- Se o seu foco principal é pesquisa e desenvolvimento: Um forno de laboratório versátil ou um forno tubular altamente controlável é sua ferramenta mais crítica para experimentação.

- Se o seu foco principal é trabalhar com materiais reativos ou de alta pureza: Um forno a vácuo ou um forno tubular selado com controle de atmosfera é inegociável.

Em última análise, os fornos industriais são os motores essenciais que impulsionam a inovação de materiais e possibilitam a fabricação moderna.

Tabela Resumo:

| Aplicação do Forno | Função Primária | Indústrias Comuns |

|---|---|---|

| Tratamento Térmico (Recozimento, Têmpera) | Alterar propriedades do material (dureza, ductilidade) | Metalurgia, Automotiva, Aeroespacial |

| Sinterização & Queima | Unir materiais em pó em peças sólidas | Cerâmica, Metalurgia do Pó |

| Brasagem & Soldagem | Unir componentes usando metais de adição | Eletrônica, HVAC, Aeroespacial |

| Deposição Química a Vapor (CVD) | Depositar revestimentos ou filmes de alta pureza | Semicondutores, Revestimentos Avançados |

| Processamento a Vácuo | Tratamento térmico sem oxidação ou contaminação | Médica, Aeroespacial, P&D |

| Cura & Secagem | Endurecer revestimentos ou remover umidade | Automotiva, Plásticos, Compósitos |

Pronto para aprimorar seu processamento de materiais ou capacidades de P&D? A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alto desempenho, incluindo fornos tubulares, fornos a vácuo e fornos de laboratório adaptados para aplicações térmicas precisas. Seja você em ciência de materiais, fabricação ou pesquisa, nossas soluções garantem aquecimento controlado para resultados ótimos. Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode apoiar seus objetivos de laboratório e produção.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é o papel de um forno de caixa a vácuo elevado para ligas de titânio TB8? Garantir Estabilidade Microestrutural e Pureza

- O que é um forno contínuo? Um Guia para Tratamento Térmico Automatizado e de Alto Volume

- Quais são os diferentes tipos de fornos de alta temperatura? Um guia sobre modelos de caixa, tubo, indução e vácuo

- O que é têmpera a vácuo? Alcance a Dureza Máxima com um Acabamento Limpo e Livre de Oxidação

- Por que os Sistemas de Fusão Multizona São Necessários para Cristais de TlBr? Alcance Pureza de Grau Semicondutor

- Qual é o nível de vácuo para brasagem? Dominando o Equilíbrio Crítico para Juntas Perfeitas

- Qual é o propósito do fluxo na brasagem? Garanta Juntas Fortes e Limpas Sempre

- Como funciona o tratamento térmico a vácuo? Alcance Propriedades Superiores do Material em um Ambiente Imaculado