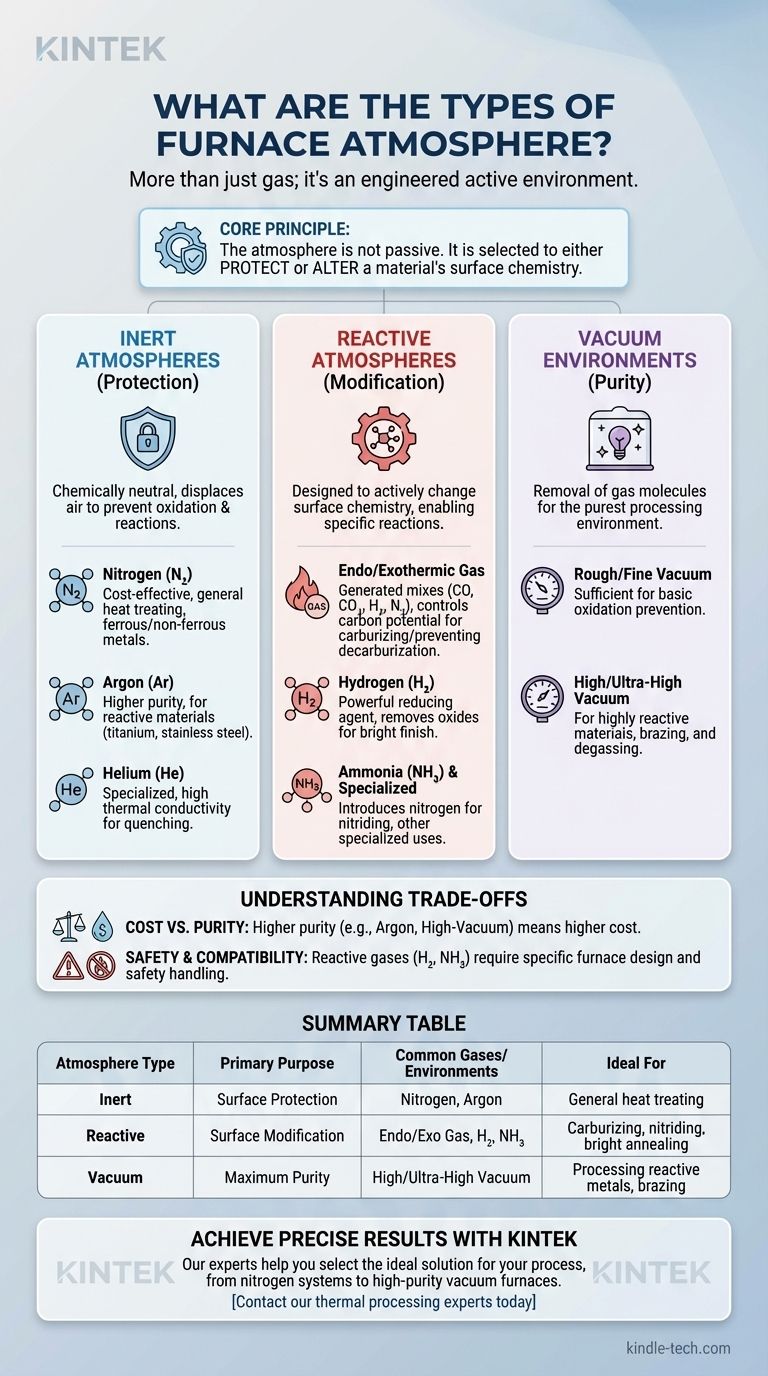

Uma atmosfera de forno é muito mais do que apenas o gás dentro de uma câmara; é um ambiente ativo e projetado, crítico para o resultado de qualquer processo térmico. Os tipos primários são amplamente categorizados como atmosferas de gás inerte (como nitrogênio ou argônio), atmosferas reativas (como gases endotérmicos ou exotérmicos) e ambientes a vácuo, cada um projetado para alcançar um resultado químico ou físico específico no material que está sendo aquecido.

O princípio fundamental a ser compreendido é que a atmosfera do forno não é passiva. É uma variável de processo fundamental que você deve selecionar para proteger a superfície de um material de mudanças ou para alterar deliberada e precisamente sua química superficial.

O Propósito de uma Atmosfera Controlada

Uma atmosfera controlada é introduzida em um forno para substituir o ar ambiente, que é aproximadamente 78% nitrogênio, 21% oxigênio e 1% outros gases. A remoção do oxigênio reativo é frequentemente o objetivo principal, mas não o único.

Prevenindo Reações Indesejadas

A função mais comum de uma atmosfera de forno é a proteção da superfície. Em altas temperaturas, a maioria dos metais reagirá prontamente com o oxigênio, levando à formação de carepa e oxidação.

Ao purgar a câmara com um gás inerte ou criar vácuo, você pode evitar que essas reações prejudiciais ocorram. Isso também é crítico para evitar a descarbonetação, um processo onde o carbono lixivia da superfície do aço, amolecendo-o.

Possibilitando Reações Específicas

Por outro lado, alguns processos exigem que uma reação química específica ocorra na superfície do material. Estas são conhecidas como atmosferas reativas.

Essas atmosferas contêm gases específicos projetados para introduzir elementos na peça de trabalho. Isso permite tratamentos de modificação de superfície como a cementação (adição de carbono) ou a nitretação (adição de nitrogênio) para endurecer a superfície de peças de aço.

Principais Tipos de Atmosferas de Forno

A seleção de uma atmosfera é ditada inteiramente pelo objetivo do processo. As principais categorias são definidas por sua interatividade química com a peça de trabalho.

Atmosferas Inertes (Proteção)

Essas atmosferas são quimicamente neutras em relação à peça de trabalho. Seu único propósito é deslocar o ar, principalmente o oxigênio, para prevenir a oxidação e outras reações indesejadas.

- Nitrogênio (N₂): A atmosfera inerte mais comum e econômica. É adequada para uma ampla gama de aplicações de tratamento térmico para metais ferrosos e não ferrosos.

- Argônio (Ar): Mais inerte que o nitrogênio e usado para materiais que podem reagir com o nitrogênio em altas temperaturas, como titânio ou certos aços inoxidáveis. É mais denso que o ar e oferece excelente proteção, mas é mais caro.

- Hélio (He): Um gás inerte usado em aplicações especializadas, frequentemente valorizado por sua alta condutividade térmica em processos de têmpera em forno a vácuo.

Atmosferas Reativas (Modificação)

Essas atmosferas são projetadas para alterar ativamente a superfície do material.

- Gás Endotérmico/Exotérmico: São gases gerados, frequentemente a partir da combustão parcial de gás natural. São misturas cuidadosamente controladas de monóxido de carbono, dióxido de carbono, hidrogênio e nitrogênio. Seu uso principal é controlar o "potencial de carbono" para prevenir a descarbonetação ou para realizar a cementação no aço.

- Hidrogênio (H₂): Um poderoso agente redutor. É usado para remover ativamente óxidos da superfície de um material, criando um acabamento brilhante e limpo. É frequentemente misturado com nitrogênio (gás de formação) para reduzir a inflamabilidade.

- Amônia (NH₃) e Outros Gases Especializados: Gases como a amônia são usados para introduzir nitrogênio para nitretação. Outros gases, como o dióxido de enxofre, são usados para aplicações altamente especializadas.

Ambientes a Vácuo (Pureza)

O vácuo não é a ausência de atmosfera, mas sim um tipo de atmosfera em si. Ao remover quase todas as moléculas de gás, um forno a vácuo oferece o ambiente de processamento mais puro possível.

Diferentes níveis de vácuo são usados para diferentes propósitos:

- Vácuo Bruto/Fino: Suficiente para prevenir a oxidação básica.

- Alto/Ultra-Alto Vácuo: Necessário para processar materiais altamente reativos ou para aplicações como brasagem e desgaseificação, onde o objetivo é remover todos os gases aprisionados do próprio material.

Compreendendo as Vantagens e Considerações

A escolha de uma atmosfera envolve o equilíbrio entre os requisitos do processo e as restrições práticas. Não existe uma única opção "melhor".

Custo vs. Pureza

O nível de pureza exigido impacta diretamente o custo. O nitrogênio é uma ferramenta econômica para muitas aplicações, enquanto o argônio de alta pureza é significativamente mais caro, mas necessário para metais reativos. Um forno de alto vácuo representa um grande investimento de capital, mas oferece versatilidade e pureza inigualáveis.

Segurança e Manuseio

Gases reativos e combustíveis introduzem desafios de segurança. O hidrogênio é extremamente eficaz como agente redutor, mas é altamente inflamável e requer manuseio e sistemas de segurança especializados. A amônia é eficaz para nitretação, mas é tóxica e corrosiva.

Compatibilidade de Equipamento

Nem todos os fornos são iguais. Um forno de ar padrão não pode ser simplesmente usado com uma atmosfera de hidrogênio. O forno deve ser projetado com as vedações, materiais e intertravamentos de segurança adequados para lidar com o gás específico ou o nível de vácuo exigido para o processo.

Fazendo a Escolha Certa para o Seu Processo

Sua seleção deve ser impulsionada por uma compreensão clara de seu objetivo final para o material que está sendo tratado.

- Se seu foco principal é prevenir a oxidação em aços comuns: Uma atmosfera de nitrogênio é geralmente a escolha mais eficaz e econômica.

- Se seu foco principal é endurecer a superfície de uma peça de aço: Uma atmosfera reativa, como um gás endotérmico para cementação ou amônia dissociada para nitretação, é necessária.

- Se seu foco principal é processar metais altamente reativos como titânio ou alcançar a máxima limpeza para brasagem: Um ambiente de alto vácuo é a escolha superior e frequentemente necessária.

Em última análise, dominar a atmosfera do forno oferece controle preciso sobre as propriedades finais e a qualidade do seu material.

Tabela Resumo:

| Tipo de Atmosfera | Propósito Principal | Gases/Ambientes Comuns | Ideal Para |

|---|---|---|---|

| Atmosferas Inertes | Proteção da Superfície (Prevenir Oxidação) | Nitrogênio (N₂), Argônio (Ar) | Tratamento térmico geral de aços, metais não ferrosos |

| Atmosferas Reativas | Modificação da Superfície (Alterar Química) | Gás Endotérmico/Exotérmico, Hidrogênio (H₂), Amônia (NH₃) | Cementação, nitretação, recozimento brilhante |

| Ambientes a Vácuo | Máxima Pureza e Limpeza | Alto/Ultra-Alto Vácuo | Processamento de metais reativos (titânio), brasagem, desgaseificação |

Obtenha Resultados Precisos com a Atmosfera de Forno Correta

A seleção da atmosfera de forno correta é crítica para o sucesso do seu processo térmico, seja para proteger a superfície de um material, alterar deliberadamente sua química ou alcançar a pureza máxima. A escolha errada pode levar a peças descartadas, brasagens falhas e qualidade inconsistente.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais. Nossos especialistas entendem as nuances das atmosferas de forno e podem ajudá-lo a selecionar a solução ideal para sua aplicação e materiais específicos, desde sistemas de nitrogênio econômicos até fornos a vácuo de alta pureza.

Deixe-nos ajudá-lo a dominar seu processo. Entre em contato com nossos especialistas em processamento térmico hoje para discutir suas necessidades e garantir o sucesso do seu próximo tratamento térmico.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- O que é tratamento térmico em atmosfera protetora? Prevenindo Oxidação e Descarbonetação para Peças Metálicas Superiores

- Qual é o papel de um sistema de controle de atmosfera para perovskitas condutoras de prótons? Avaliação Essencial de Desempenho

- Qual é a utilidade de um forno de atmosfera? Obtenha Tratamento Térmico Preciso e Livre de Contaminação

- O que é o processo de recozimento em hidrogênio? Obtenha Peças Metálicas Limpas, Fortes e Livres de Tensão

- Quais são as proporções típicas de ar para gás para geradores endotérmicos? Otimizar as configurações de gás natural e propano

- O que é uma atmosfera quimicamente redutora? Um Guia para Ambientes Livres de Oxidação

- Quais são os perigos dos gases inertes? A Ameaça Silenciosa e Indetectável do Deslocamento de Oxigênio

- Por que é necessária uma estufa atmosférica com fluxo de argônio durante a pirólise de pré-formas de SiCf/SiC? Proteção Chave.