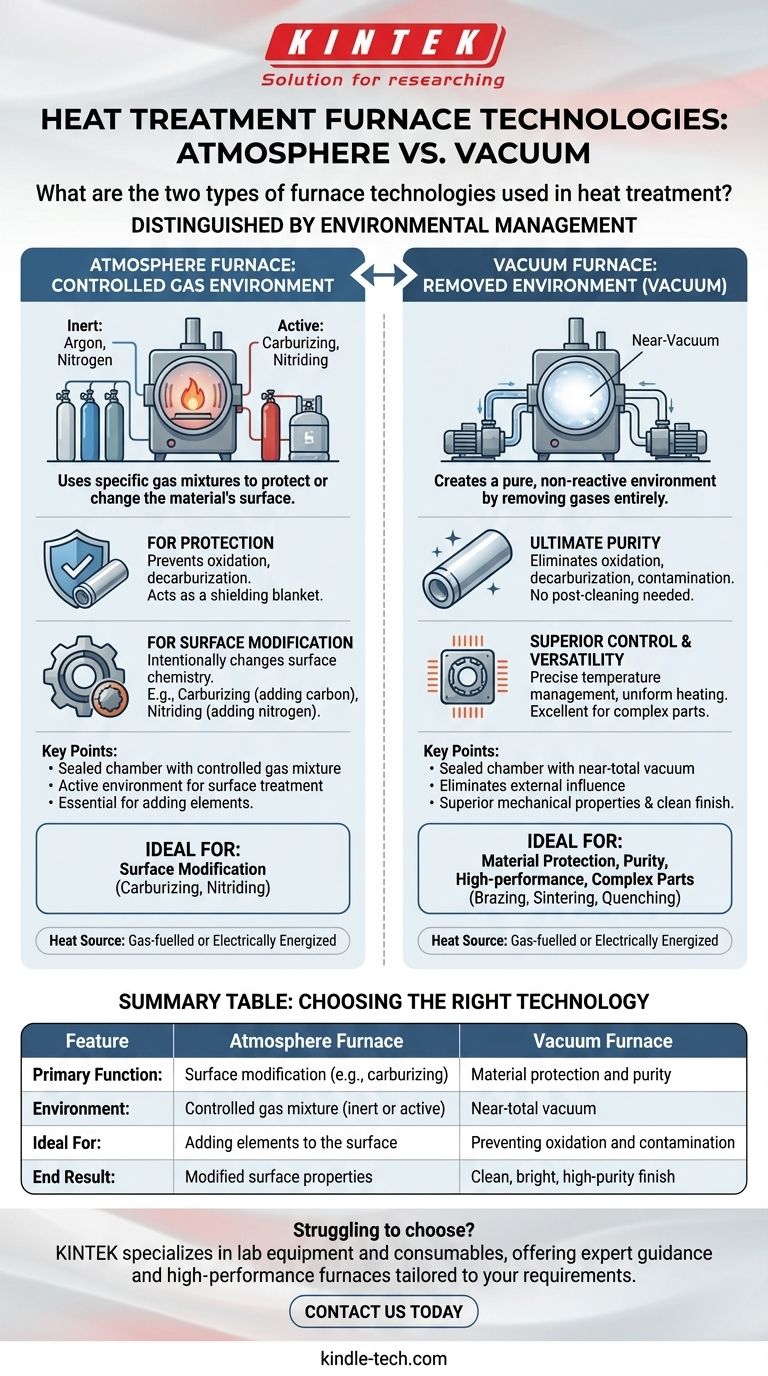

Em sua essência, os dois principais tipos de tecnologias de forno usadas no tratamento térmico são distinguidos pela forma como gerenciam o ambiente ao redor do material. A escolha fundamental é entre usar um ambiente gasoso controlado, conhecido como Forno a Atmosfera, ou remover completamente o ambiente, o que é feito em um Forno a Vácuo. A seleção entre os dois é determinada pela química de superfície e pelas propriedades do material específicas exigidas para o produto final.

A distinção crítica não é apenas como o forno é aquecido, mas o que acontece lá dentro. Fornos a atmosfera usam ativamente gases para proteger ou alterar a superfície de um material, enquanto fornos a vácuo criam um ambiente puro e não reativo removendo esses gases por completo.

Compreendendo os Fornos a Atmosfera

Fornos a atmosfera são câmaras seladas onde o ar é substituído por uma mistura específica e cuidadosamente controlada de gases. Essa "atmosfera" é uma parte crítica do próprio processo de tratamento térmico.

O Propósito de uma Atmosfera Controlada

O objetivo principal é controlar a química da superfície do componente que está sendo tratado. Simplesmente aquecer um metal ao ar faria com que ele reagisse com o oxigênio, levando à formação indesejada de carepa e à descarbonetação (a perda de carbono da superfície do aço).

Usando Atmosferas para Proteção

Uma atmosfera inerte, usando gases como argônio ou nitrogênio, impede essas reações indesejáveis. Ela atua como um cobertor protetor, protegendo o material do oxigênio e de outros elementos reativos durante o ciclo de alta temperatura.

Usando Atmosferas para Modificação de Superfície

Uma atmosfera ativa é usada para alterar intencionalmente a superfície do material. Ao introduzir espécies químicas específicas, você pode alcançar propriedades únicas. Isso inclui processos como cementação (adição de carbono) ou nitretação (adição de nitrogênio) para endurecer a superfície de um componente de aço.

A Alternativa: Fornos a Vácuo

Um forno a vácuo opera com o princípio oposto. Em vez de introduzir um gás específico, ele usa bombas potentes para remover quase todo o ar e gás da câmara selada, criando um quase vácuo.

A Vantagem Central: Pureza Máxima

Ao remover a atmosfera, um forno a vácuo elimina o risco de oxidação, descarbonetação e contaminação. Isso resulta em um produto final limpo, brilhante e de alta pureza, sem a necessidade de limpeza pós-tratamento.

Controle de Processo Superior

O ambiente de vácuo permite um gerenciamento de temperatura extremamente preciso e um aquecimento altamente uniforme. Sem atmosfera para interferir, o calor é transferido de forma eficiente e uniforme, o que é crucial para peças complexas e materiais sensíveis.

Alta Versatilidade de Processos

Este ambiente controlado é ideal para uma ampla gama de processos avançados. Fornos a vácuo são frequentemente usados para aplicações de alta exigência, como brasagem a vácuo, sinterização e têmpera, onde a integridade do componente é fundamental.

Compreendendo as Compensações

A escolha entre um forno a atmosfera e um a vácuo é impulsionada pelo resultado desejado, custo e o material que está sendo processado. Nenhum é universalmente superior; são ferramentas para trabalhos diferentes.

Quando Escolher um Forno a Atmosfera

Fornos a atmosfera são o padrão para processos que exigem a adição de elementos à superfície de um material. Se o seu objetivo é cementação ou nitretação, uma atmosfera ativa não é apenas uma opção — é um requisito fundamental do processo.

Quando Escolher um Forno a Vácuo

Fornos a vácuo se destacam quando o objetivo principal é proteger o material de qualquer influência externa. Eles produzem componentes com propriedades mecânicas superiores e um acabamento limpo, tornando-os ideais para aplicações críticas e de alto desempenho onde a pureza é inegociável.

A Fonte de Calor: Gás vs. Elétrica

Também é importante notar que tanto os fornos a atmosfera quanto os a vácuo requerem uma fonte de calor. Esta é tipicamente alimentada a gás ou energizada eletricamente. A escolha da fonte de calor geralmente depende dos custos operacionais, da precisão de temperatura necessária e do projeto específico do forno.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser baseada inteiramente no resultado metalúrgico que você precisa alcançar.

- Se o seu foco principal é a modificação de superfície (adição de elementos): Um Forno a Atmosfera é a ferramenta essencial para processos como cementação e nitretação.

- Se o seu foco principal é prevenir qualquer reação ou contaminação da superfície: Um Forno a Vácuo fornece o ambiente mais puro e controlado para alcançar propriedades de material superiores.

- Se o seu foco principal é processar peças altamente sensíveis ou complexas: Um Forno a Vácuo oferece uniformidade e precisão inigualáveis no aquecimento e resfriamento.

Em última análise, selecionar a tecnologia de forno correta significa escolher o ambiente ideal para produzir as características exatas do material que sua aplicação exige.

Tabela Resumo:

| Recurso | Forno a Atmosfera | Forno a Vácuo |

|---|---|---|

| Função Principal | Modificação de superfície (ex: cementação, nitretação) | Proteção e pureza do material |

| Ambiente | Mistura de gás controlada (inerte ou ativa) | Quase vácuo total |

| Ideal Para | Adicionar elementos à superfície | Prevenir oxidação e contaminação |

| Resultado Final | Propriedades de superfície modificadas | Acabamento limpo, brilhante e de alta pureza |

Com dificuldades para escolher a tecnologia de forno certa para suas necessidades específicas de tratamento térmico? A KINTEK é especializada em equipamentos de laboratório e consumíveis, oferecendo orientação especializada e fornos de alto desempenho adaptados às necessidades do seu laboratório. Se você precisa de modificação de superfície precisa com um forno a atmosfera ou pureza máxima do material com um forno a vácuo, nós temos a solução. Entre em contato conosco hoje para discutir sua aplicação e descobrir como a KINTEK pode aprimorar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Quais gases são usados em atmosferas inertes? Escolha o Gás Certo para Ambientes Não Reativos

- Qual é o propósito da atmosfera inerte? Um Guia para Proteger Seus Materiais e Processos

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2