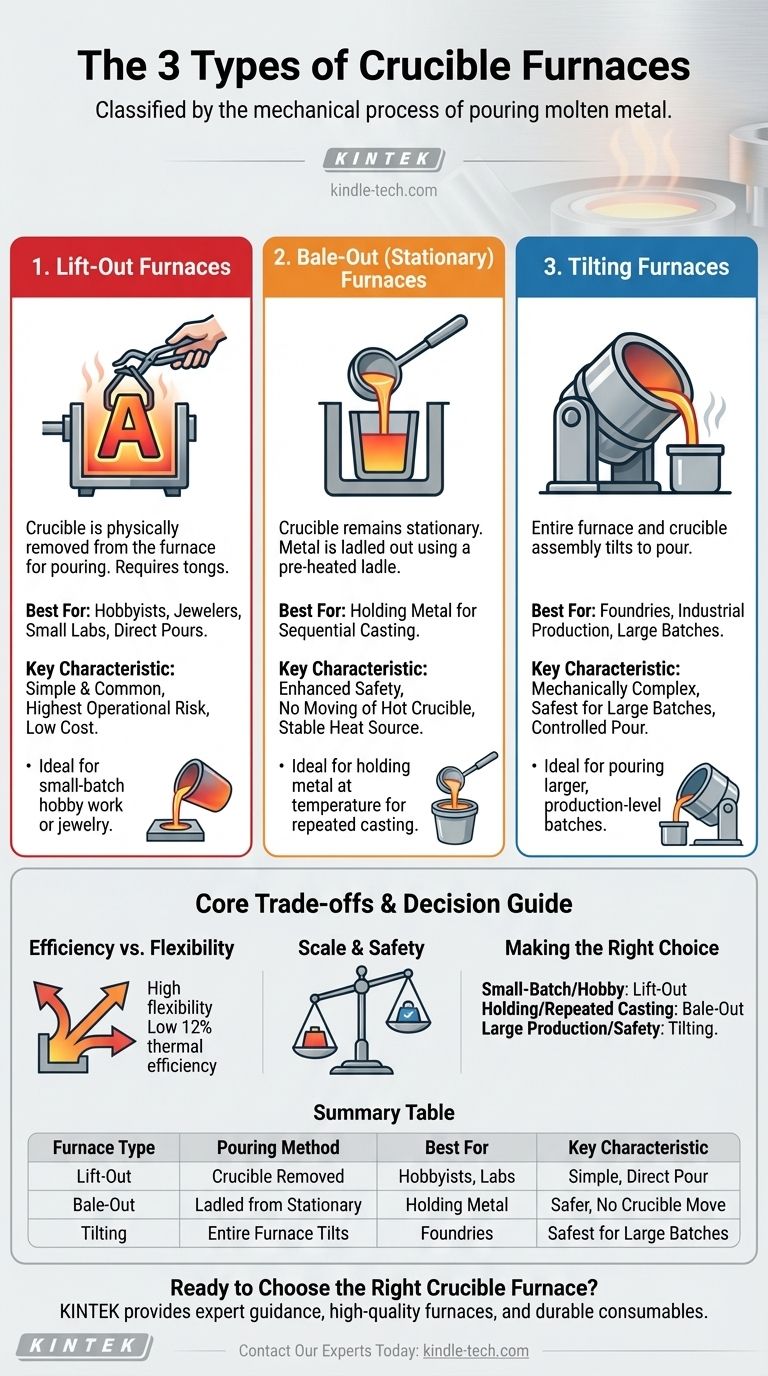

Os fornos de cadinho são definidos por uma ação principal: como você retira o metal fundido. Os três tipos principais são os de retirada (lift-out), os de balde (bale-out) e os basculantes (tilting). Essa classificação não se refere a como eles geram calor, mas sim ao processo mecânico usado para a vazamento, que dita sua escala, segurança e aplicação ideal.

A escolha entre um forno de retirada, balde ou basculante é uma decisão estratégica que equilibra o tamanho do lote, a segurança e o fluxo de trabalho operacional. Entender essa distinção é o primeiro passo para selecionar a ferramenta certa para fundir e vazar metal.

Como os Fornos de Cadinho São Classificados

A diferença fundamental entre os três tipos de forno reside na relação entre o cadinho (o pote cerâmico que contém o metal) e o forno (a fonte de calor). Um design move o cadinho, outro move o metal e um terceiro move todo o aparato.

1. Fornos de Retirada (Lift-Out)

Em um forno de retirada, o cadinho é aquecido dentro da câmara do forno e depois fisicamente removido da fonte de calor para o vazamento.

Este é o design mais simples e comum para operações de pequena escala. Requer pinças especializadas para agarrar firmemente o cadinho quente, que geralmente tem formato de barriga ou em forma de A para facilitar uma pegada segura.

Eles são ideais para hobbistas, joalheiros e laboratórios onde vazamentos pequenos e diretos em moldes são necessários.

2. Fornos de Balde (Bale-Out) (Estacionários)

Em um forno de balde, o cadinho permanece estacionário dentro do forno o tempo todo.

Para extrair o metal fundido, um operador usa uma concha menor e pré-aquecida para pegar, ou "baldear", o líquido do cadinho.

Este design é frequentemente usado como um forno de retenção para manter um reservatório de metal em temperatura constante para trabalhos de vazamento sequenciais e menores. Ele aumenta a segurança ao não exigir que o operador mova um cadinho grande e incandescente.

3. Fornos Basculantes (Tilting)

Um forno basculante é o design mecanicamente mais complexo. O cadinho e a câmara do forno são construídos em um único conjunto que pivota ou inclina em um eixo para vazar o metal fundido.

O vazamento é controlado por um mecanismo de engrenagem, seja manual ou hidráulico, permitindo um fluxo de metal muito controlado e constante.

Este tipo é usado em fundições e ambientes industriais para vazar grandes lotes onde levantar o cadinho manualmente seria impraticável e extremamente perigoso.

Entendendo as Trocas Fundamentais

Embora simples no conceito, os fornos de cadinho apresentam um conjunto claro de vantagens e desvantagens. Sua escolha de tipo é uma negociação entre esses fatores.

Eficiência vs. Flexibilidade

Os fornos de cadinho são valorizados por sua flexibilidade. Você pode fundir um lote de alumínio e, na próxima execução, mudar facilmente para bronze com contaminação cruzada mínima.

No entanto, essa flexibilidade tem o custo de baixa eficiência energética. Com o calor escapando cada vez que um forno é aberto ou um cadinho é removido, sua eficiência térmica pode ser de apenas 12%, tornando-os menos econômicos para produção contínua e em larga escala.

Escala e Segurança

O design de retirada é econômico e simples, mas carrega o maior risco operacional. Carregar manualmente um cadinho cheio de metal fundido requer habilidade, equipamento de segurança adequado e um ambiente controlado.

Os fornos de balde e basculantes são inerentemente mais seguros para o operador. Eles mantêm uma distância maior entre a pessoa e a fonte de calor primária, minimizando o risco de derramamentos catastróficos.

Custos de Manutenção e Material

Uma vantagem chave em todos os tipos é seu baixo custo de manutenção e construção simples, consistindo muitas vezes em uma câmara revestida de refratário e uma fonte de calor.

No entanto, os próprios cadinhos são consumíveis. Eles estão sujeitos a intenso choque térmico e ataque químico do metal fundido e dos fluxos, exigindo substituição periódica.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada inteiramente pelo seu objetivo principal.

- Se seu foco principal for trabalho de hobby em pequenos lotes ou joalheria: Um forno de retirada oferece o menor custo de entrada e a operação mais simples para vazamento direto em moldes pequenos.

- Se seu foco principal for manter o metal na temperatura para vazamento repetido: Um forno de balde fornece uma fonte de calor estável e evita os riscos associados à movimentação do cadinho.

- Se seu foco principal for vazar lotes maiores, de nível de produção: Um forno basculante é o método mais seguro e controlado para manusear volumes significativos de metal fundido.

Ao entender essa distinção fundamental, você pode alinhar seu equipamento precisamente com suas necessidades operacionais e requisitos de segurança.

Tabela de Resumo:

| Tipo de Forno | Método de Vazamento | Melhor Para | Característica Principal |

|---|---|---|---|

| Retirada (Lift-Out) | Cadinho é removido para vazamento | Hobbistas, joalheiros, pequenos laboratórios | Vazamento simples e direto em moldes |

| Balde (Bale-Out) | Metal é retirado com concha de um cadinho estacionário | Manter metal na temperatura para vazamento sequencial | Mais seguro, sem movimentação do cadinho quente |

| Basculante (Tilting) | Conjunto inteiro do forno inclina para vazar | Fundições, produção industrial | Mais seguro para lotes grandes e controlados |

Pronto para Escolher o Forno de Cadinho Certo para Seu Laboratório?

Selecionar o tipo correto de forno é fundamental para a segurança e eficiência de seus processos de fusão e vazamento de metal. Se você precisa de um forno de retirada compacto para P&D ou um robusto forno basculante para produção, a KINTEK tem a experiência e o equipamento para atender às necessidades específicas do seu laboratório.

Nós fornecemos:

- Fornos de cadinho de alta qualidade para todas as aplicações.

- Orientação especializada para adequar o tipo de forno ao seu fluxo de trabalho.

- Consumíveis duráveis, incluindo cadinhos projetados para suportar choque térmico.

Não deixe a segurança e o desempenho do seu laboratório ao acaso. Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada e descubra como as soluções de equipamentos de laboratório da KINTEK podem aprimorar suas operações.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o processo de produção de zircônio? Do minério ao metal e cerâmica de alto desempenho

- Quais condições de reação os fornos tubulares de alta temperatura fornecem para a redução de biochar? Otimizar o Processamento de Minério

- O que é o método de deposição química de vapor modificada? O Processo de Dentro para Fora para Fibras Ópticas Ultra-Puras

- Qual é a função principal de um forno tubular rotativo industrial? Redução de Pó de Tungstênio por Hidrogênio

- Quais são as vantagens de processo de usar um forno tubular rotativo para pó de WS2? Alcançar cristalinidade superior do material