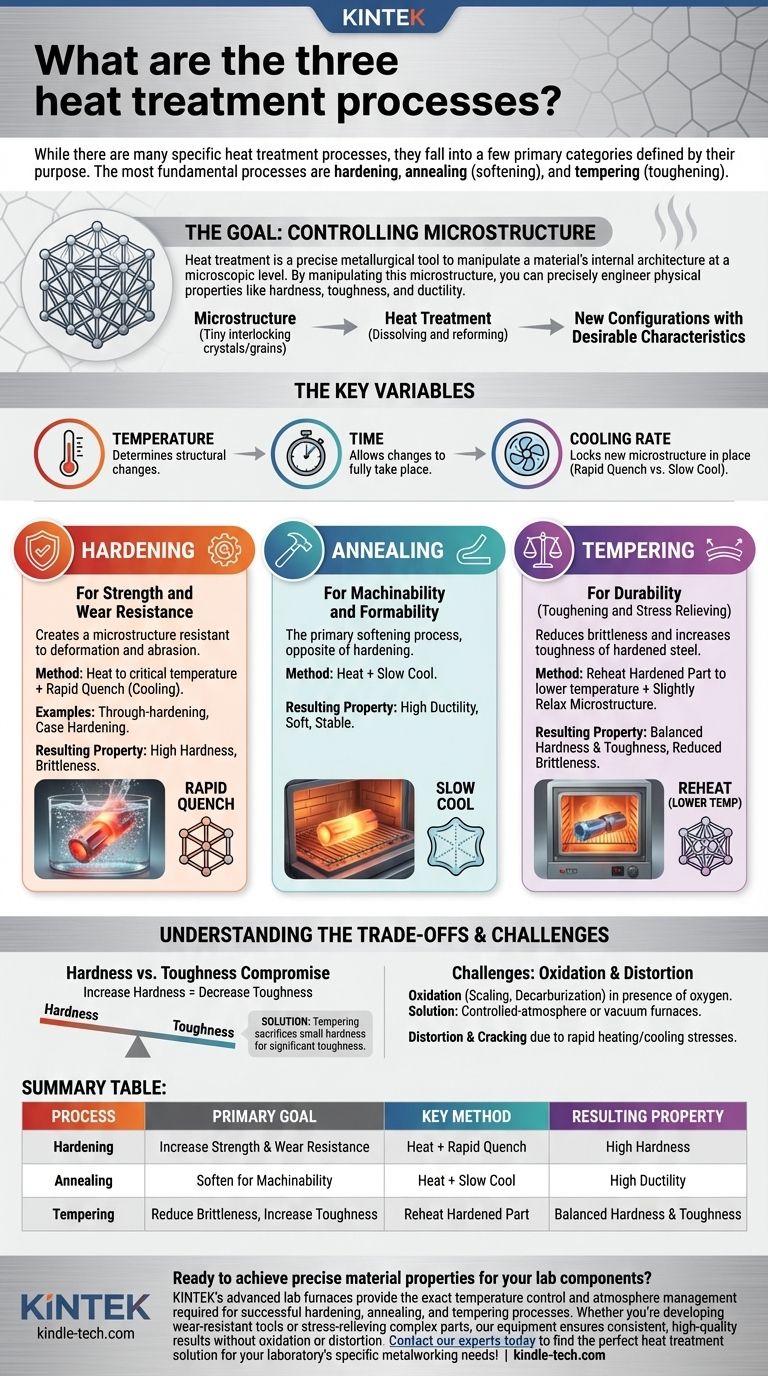

Embora existam muitos processos específicos de tratamento térmico, eles não são uma coleção aleatória de técnicas. Em vez disso, eles se enquadram em algumas categorias primárias definidas por seu propósito: endurecer o metal, amolecer o metal ou modificar suas propriedades internas para tenacidade e estabilidade. Os processos mais fundamentais são a têmpera, o recozimento (amolecimento) e o revenimento (aumento da tenacidade).

O tratamento térmico é a aplicação controlada de calor para alterar a estrutura cristalina interna de um metal, conhecida como sua microestrutura. Ao manipular essa estrutura, você pode projetar precisamente suas propriedades físicas — como dureza, tenacidade e ductilidade — para se adequar a uma aplicação específica.

O Objetivo do Tratamento Térmico: Controlar a Microestrutura

O tratamento térmico não é simplesmente sobre aquecer o metal. É uma ferramenta metalúrgica precisa usada para manipular a arquitetura interna de um material em nível microscópico.

O que é Microestrutura?

Pense na estrutura interna de um metal como sendo feita de pequenos cristais ou grãos interligados. O tamanho, a forma e o arranjo desses grãos — a microestrutura — determinam as propriedades gerais do metal.

O tratamento térmico funciona dissolvendo e reformando essas estruturas cristalinas em novas configurações que possuem características mais desejáveis.

As Variáveis Chave: Temperatura, Tempo e Taxa de Resfriamento

Cada processo de tratamento térmico é uma função de três variáveis:

- Temperatura: Quão quente o material fica determina quais mudanças estruturais são possíveis.

- Tempo: Quanto tempo ele é mantido a essa temperatura permite que essas mudanças ocorram completamente em todo o material.

- Taxa de Resfriamento: Quão rapidamente ele é resfriado fixa a nova microestrutura no lugar. Uma têmpera rápida congela uma estrutura dura, enquanto um resfriamento lento permite que uma estrutura macia se forme.

As Categorias Primárias de Tratamento Térmico

Em vez de uma lista arbitrária de três processos, é mais preciso pensar em termos de três objetivos primários. Cada objetivo é alcançado através de uma família de processos relacionados.

Têmpera: Para Resistência e Resistência ao Desgaste

Os processos de têmpera criam uma microestrutura altamente resistente à deformação e abrasão. Isso é conseguido aquecendo o metal a uma temperatura crítica e depois resfriando-o muito rapidamente (têmpera).

Exemplos específicos incluem a têmpera total, que endurece a peça inteira, e a cementação (ou endurecimento superficial), que cria uma casca externa dura e resistente ao desgaste, deixando um núcleo mais macio e tenaz.

Amolecimento: Para Usinabilidade e Conformabilidade

O recozimento é o principal processo de amolecimento. É essencialmente o oposto da têmpera. O metal é aquecido e depois resfriado muito lentamente.

Esse resfriamento lento permite que a microestrutura se forme em seu estado mais macio, mais estável e de menor tensão. O metal recozido é mais dúctil, tornando-o mais fácil de usinar, dobrar ou estampar sem fraturar.

Aumento da Tenacidade e Alívio de Tensões: Para Durabilidade

O aço temperado é frequentemente extremamente quebradiço. O revenimento é um processo secundário realizado após a têmpera para reduzir essa fragilidade e aumentar a tenacidade. Envolve reaquecer a peça temperada a uma temperatura mais baixa para relaxar ligeiramente a microestrutura.

Outros processos relacionados, como a normalização ou o alívio de tensões, são usados para remover tensões internas introduzidas durante a fabricação (como soldagem ou usinagem), o que melhora a estabilidade dimensional e a resistência à fadiga.

Compreendendo as Compensações

A seleção de um processo de tratamento térmico é sempre um exercício de equilíbrio de propriedades concorrentes. Nenhum processo único é perfeito para todas as situações.

O Compromisso entre Dureza e Tenacidade

Esta é a compensação mais fundamental na metalurgia. Ao aumentar a dureza de um metal, você quase sempre diminui sua tenacidade, tornando-o mais quebradiço e suscetível a estilhaçar sob impacto.

O revenimento é a solução para esse problema, sacrificando intencionalmente uma pequena quantidade de dureza para obter uma quantidade significativa de tenacidade.

O Desafio da Oxidação

Como observado em muitas aplicações industriais, realizar esses processos em temperaturas elevadas na presença de oxigênio é problemático. O oxigênio reage com a superfície do metal quente.

Isso pode causar incrustações indesejáveis (uma camada de óxido escamosa) ou descarbonetação (a perda de carbono da superfície do aço), o que amolece a camada externa e anula o propósito da têmpera. Por essa razão, muitos tratamentos térmicos são realizados em fornos de atmosfera controlada ou fornos a vácuo.

O Risco de Distorção e Rachaduras

O aquecimento rápido e, especialmente, o resfriamento rápido (têmpera) são eventos termicamente violentos. As mudanças extremas de temperatura podem causar tensões internas que levam à deformação, distorção ou até mesmo rachaduras na peça, particularmente em geometrias complexas.

Combinando o Processo com o Seu Objetivo

A escolha certa depende inteiramente do que você precisa que o componente final faça.

- Se o seu foco principal é a máxima resistência ao desgaste: Você usará um processo de têmpera como a têmpera total ou a cementação, seguido por uma etapa de revenimento para evitar fraturas.

- Se o seu foco principal é a fácil usinabilidade ou conformabilidade: Você usará um processo de recozimento para colocar o material em seu estado mais macio possível antes da fabricação.

- Se o seu foco principal é a durabilidade e segurança de uma peça acabada: Você usará o revenimento para aumentar a tenacidade de um componente temperado ou o alívio de tensões para remover tensões internas da fabricação.

Em última análise, o tratamento térmico transforma um metal simples em um material de alto desempenho projetado para uma tarefa específica.

Tabela Resumo:

| Processo | Objetivo Principal | Método Chave | Propriedade Resultante |

|---|---|---|---|

| Têmpera | Aumentar Resistência e Resistência ao Desgaste | Aquecimento + Têmpera Rápida | Alta Dureza |

| Recozimento | Amolecer para Usinabilidade | Aquecimento + Resfriamento Lento | Alta Ductilidade |

| Revenimento | Reduzir Fragilidade, Aumentar Tenacidade | Reaquecer Peça Temperada | Dureza e Tenacidade Equilibradas |

Pronto para alcançar propriedades de material precisas para os componentes do seu laboratório? Os fornos de laboratório avançados da KINTEK fornecem o controle de temperatura exato e o gerenciamento de atmosfera necessários para processos bem-sucedidos de têmpera, recozimento e revenimento. Seja desenvolvendo ferramentas resistentes ao desgaste ou aliviando tensões em peças complexas, nosso equipamento garante resultados consistentes e de alta qualidade sem oxidação ou distorção. Entre em contato com nossos especialistas hoje para encontrar a solução de tratamento térmico perfeita para as necessidades específicas de metalurgia do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual é a função de um forno mufla? Alcançar aquecimento puro e livre de contaminação

- Qual é o significado de forno mufla? A Chave para Processamento Puro e de Alta Temperatura

- O que afeta a taxa de fusão? Domine os Fatores Chave para um Controle Preciso

- Qual é o conceito de forno mufla? Alcance Processamento de Alta Temperatura Limpo e Uniforme

- Como o teor de cinzas é determinado em um forno mufla? Domine o Método de Análise Gravimétrica