Em metalurgia, a têmpera é o processo de resfriamento rápido para alcançar propriedades específicas do material, notavelmente a dureza no aço. As técnicas primárias envolvem controlar a taxa de resfriamento através de diferentes métodos e meios, incluindo têmpera direta, interrompida, seletiva e por spray, utilizando agentes de têmpera como água, salmoura, óleo ou ar.

O objetivo da têmpera não é simplesmente resfriar uma peça o mais rápido possível. É um processo de controle térmico preciso, projetado para manipular a microestrutura interna de um metal, equilibrando a obtenção de alta dureza com a necessidade crítica de minimizar tensões internas, distorção e o risco de trincamento.

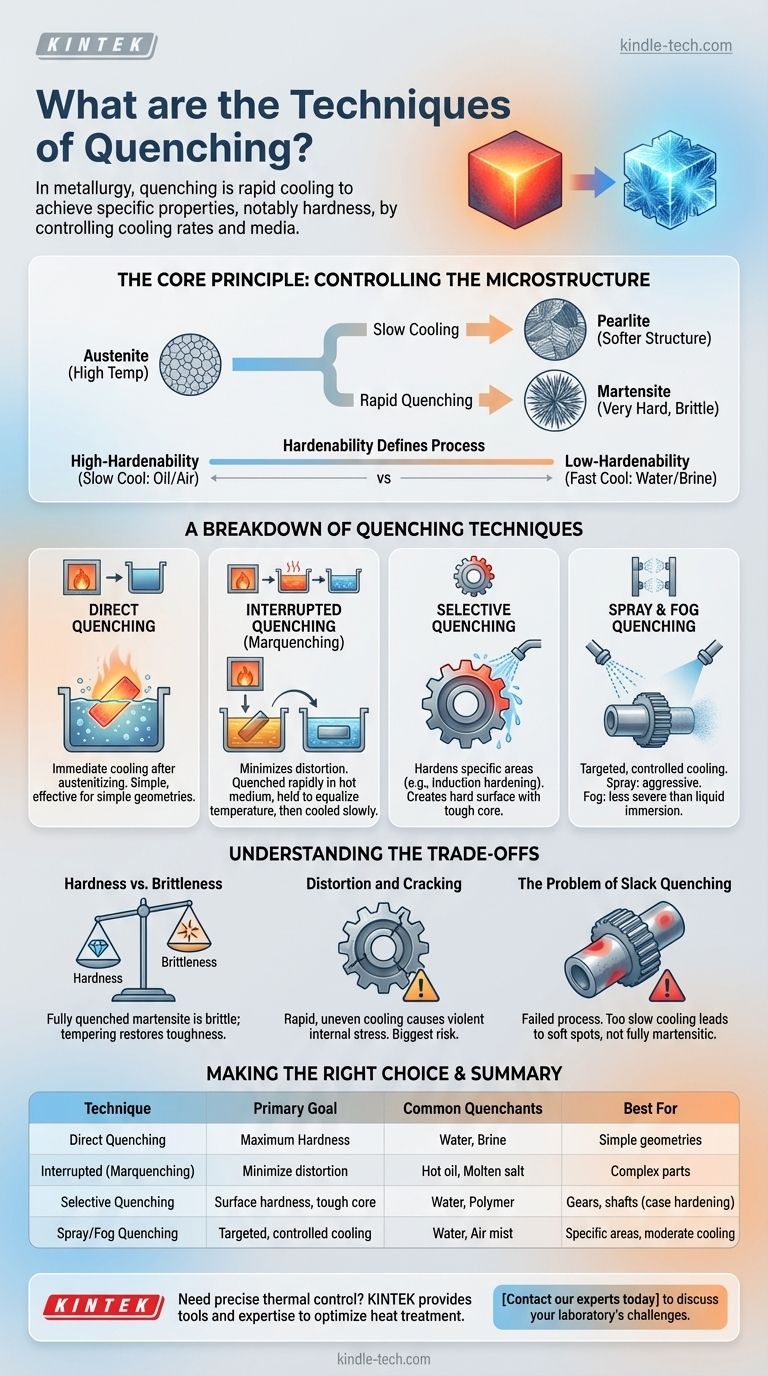

O Princípio Central: Controlando a Microestrutura

Todo o propósito da têmpera é controlar como a estrutura cristalina interna de um metal, particularmente o aço, se transforma à medida que esfria.

Da Austenita à Martensita

Quando o aço é aquecido a uma alta temperatura (um processo chamado austenitização), sua estrutura interna muda para uma fase chamada austenita. Se resfriado lentamente, ele se transformará em estruturas mais macias, como perlita.

A têmpera é projetada para resfriar o aço tão rapidamente que a transformação normal seja ignorada. Isso força a austenita a se transformar em martensita, uma estrutura em forma de agulha muito dura e quebradiça.

Atemperabilidade Define o Processo

A atemperabilidade (hardenability) de um material é sua capacidade de formar martensita. Aços de alta atemperabilidade podem ser endurecidos com taxas de resfriamento mais lentas (como óleo ou até mesmo ar), enquanto aços de baixa atemperabilidade requerem uma têmpera muito rápida (como água ou salmoura) para atingir a dureza total.

Um Detalhamento das Técnicas de Têmpera

Diferentes técnicas fornecem diferentes níveis de controle sobre a taxa de resfriamento e sua uniformidade.

Têmpera Direta

Este é o método mais direto. A peça é resfriada em um meio de têmpera imediatamente após ser removida do forno de austenitização. É simples e eficaz para peças com geometria simples.

Têmpera Interrompida (Marquenching)

Esta é uma técnica avançada usada para minimizar a distorção. A peça é temperada rapidamente em um meio quente (como sal fundido ou óleo quente) até uma temperatura ligeiramente acima de onde a martensita começa a se formar.

Ela é mantida nessa temperatura tempo suficiente para que toda a peça se equalize, e então resfriada lentamente através da faixa de transformação da martensita. Isso reduz o choque térmico e as tensões internas que causam empenamento e trincamento. Têmpera por tempo (Time quenching) é um termo relacionado que se refere a este tempo de espera controlado.

Têmpera Seletiva

Esta técnica endurece apenas áreas específicas de uma peça, deixando o núcleo macio e resistente. Um exemplo comum é o endurecimento por indução, onde apenas a superfície de um dente de engrenagem é aquecida e, em seguida, imediatamente temperada com um spray.

Isso cria uma superfície dura e resistente ao desgaste com um núcleo dúctil que pode absorver choque, e também é conhecida como cementação superficial (case hardening).

Têmpera por Spray e Névoa

Em vez de imersão total, essas técnicas aplicam o meio de têmpera como um spray direcionado ou uma névoa fina.

A têmpera por spray permite um resfriamento agressivo e direcionado. A têmpera por névoa fornece uma têmpera menos severa do que a imersão total em um líquido, oferecendo uma taxa de resfriamento intermediária entre um líquido e o ar parado.

Entendendo as Compensações (Trade-offs)

A escolha de uma técnica de têmpera é uma questão de equilibrar prioridades concorrentes. A escolha errada pode arruinar o componente.

Dureza vs. Fragilidade

A principal compensação é que quanto mais duro o material se torna, mais frágil ele é. Uma peça totalmente temperada e martensítica é frequentemente muito frágil para uso prático e deve ser revenida (reaquecida a uma temperatura mais baixa) para restaurar alguma tenacidade.

Distorção e Trincamento

O resfriamento rápido é um processo violento que cria imensa tensão interna. Se o resfriamento for desigual, diferentes seções da peça encolhem em taxas diferentes, levando a empenamento (distorção) ou até mesmo trincamento. Este é o maior risco em qualquer operação de têmpera.

O Problema da Têmpera Insuficiente (Slack Quenching)

Têmpera insuficiente (Slack quenching) não é uma técnica desejada, mas um termo para um processo falho. Ocorre quando a taxa de resfriamento é muito lenta para transformar completamente a estrutura em martensita, resultando em pontos macios e uma peça que não atende à sua especificação de dureza.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha do método e meio de têmpera depende inteiramente do material e das propriedades finais desejadas do componente.

- Se seu foco principal é dureza máxima em uma peça simples: Use têmpera direta em um meio com alto poder de resfriamento, como água ou salmoura, mas esteja preparado para alto risco de distorção e a necessidade absoluta de revenimento.

- Se seu foco principal é minimizar a distorção em uma peça complexa: Use têmpera interrompida (marquenching) para equalizar a temperatura antes da transformação final, reduzindo drasticamente a tensão interna.

- Se seu foco principal é resistência ao desgaste da superfície com um núcleo resistente: Use têmpera seletiva, como endurecimento por indução ou chama, para criar uma camada dura em uma área específica.

- Se seu foco principal é endurecer um aço ferramenta de alta atemperabilidade: Um meio lento como óleo ou até mesmo têmpera ao ar é suficiente e inerentemente mais seguro, produzindo muito menos tensão interna.

Em última análise, a têmpera bem-sucedida é sobre selecionar a taxa de resfriamento mais lenta possível que ainda atinja a dureza necessária para sua aplicação específica.

Tabela Resumo:

| Técnica | Objetivo Principal | Agentes de Têmpera Comuns | Melhor Para |

|---|---|---|---|

| Têmpera Direta | Dureza máxima | Água, Salmoura | Geometrias simples |

| Interrompida (Marquenching) | Minimizar distorção | Óleo quente, Sal fundido | Peças complexas |

| Têmpera Seletiva | Dureza superficial, núcleo resistente | Água, Polímero | Engrenagens, eixos (cementação) |

| Têmpera por Spray/Névoa | Resfriamento direcionado e controlado | Água, Névoa de ar | Áreas específicas, resfriamento moderado |

Precisa de controle térmico preciso para seus materiais? A técnica de têmpera correta é fundamental para alcançar o equilíbrio perfeito entre dureza, durabilidade e estabilidade dimensional em seus componentes. A KINTEK é especializada em equipamentos de laboratório e consumíveis para processos metalúrgicos, fornecendo as ferramentas e a experiência para otimizar seus resultados de tratamento térmico.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar os desafios de têmpera e tratamento térmico do seu laboratório.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos