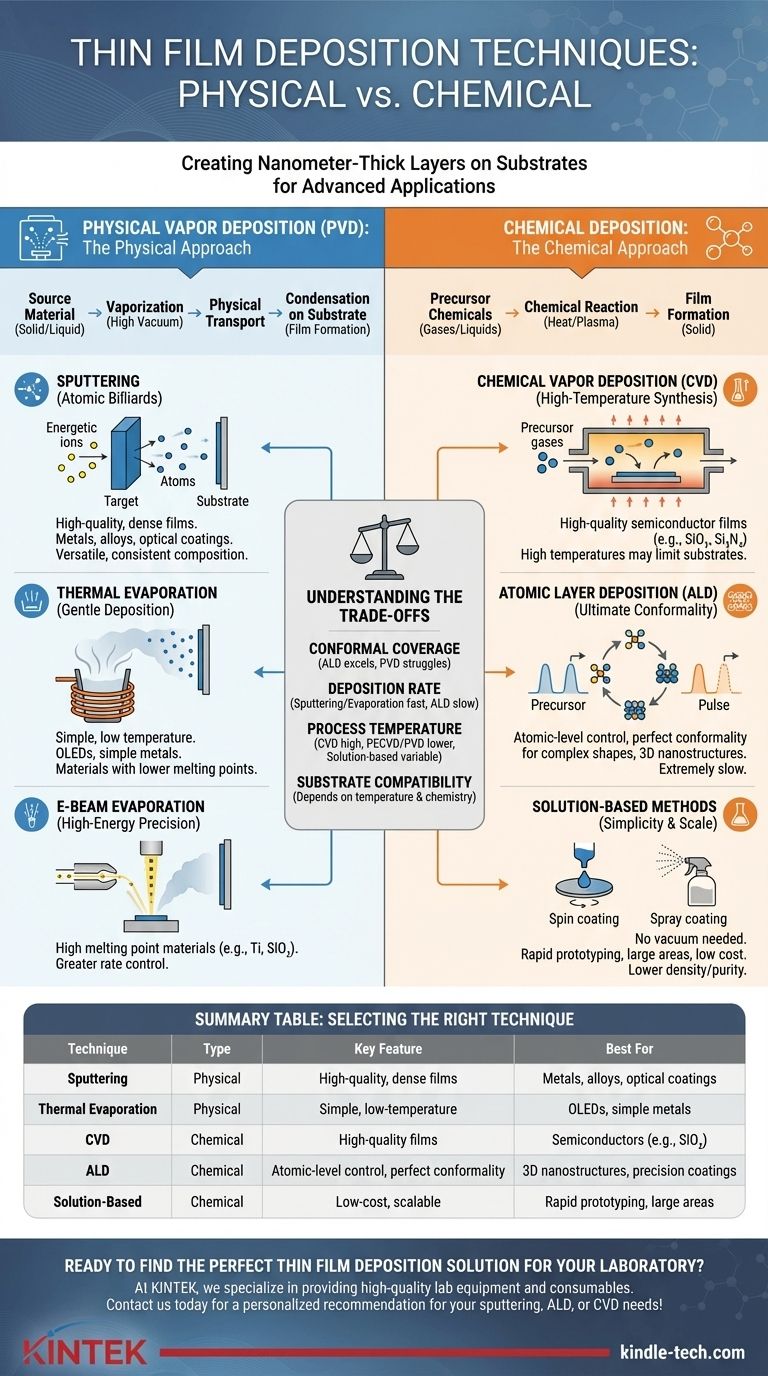

Em sua essência, a deposição de filmes finos envolve a aplicação de uma camada de material, muitas vezes com apenas alguns nanômetros de espessura, sobre um substrato. Essas técnicas são amplamente divididas em duas famílias: Deposição Física de Vapor (PVD), onde um material é fisicamente transferido, e Deposição Química, onde um novo material é formado no substrato através de reações químicas. Exemplos chave incluem sputtering e evaporação (PVD), e Deposição Química de Vapor (CVD) e Deposição de Camada Atômica (ALD) para métodos químicos.

O desafio central não é simplesmente conhecer a lista de técnicas de deposição, mas entender que cada método representa uma compensação distinta. Sua escolha será sempre um equilíbrio entre qualidade do filme, velocidade de deposição, compatibilidade do material e custo do processo.

Os Dois Pilares da Deposição: Físico vs. Químico

A distinção fundamental entre as técnicas de deposição reside em como o material do filme chega à superfície do substrato. Essa diferença determina as propriedades do filme e a complexidade do processo.

A Abordagem Física: Movendo Átomos

Na Deposição Física de Vapor (PVD), um material fonte sólido ou líquido é convertido em vapor e transportado fisicamente para o substrato, onde se condensa para formar o filme. Este processo é quase sempre realizado em um ambiente de alto vácuo para garantir a pureza.

A Abordagem Química: Construindo com Moléculas

Na Deposição Química, produtos químicos precursores (gases ou líquidos) são introduzidos no substrato. Uma reação química é então induzida — frequentemente por calor ou plasma — fazendo com que os precursores se decomponham e formem um novo filme sólido na superfície.

Uma Visão Geral das Principais Técnicas Físicas (PVD)

Os métodos PVD são os pilares para a deposição de metais, ligas e muitos compostos cerâmicos. Eles são valorizados por criar filmes densos e de alta pureza.

Sputtering: Bilhar Atômico

O Sputtering usa íons energéticos (tipicamente argônio) para bombardear um "alvo" sólido do material desejado. Este bombardeio expele, ou "sputters", átomos do alvo, que então viajam e se depositam no substrato. É altamente versátil e excelente para depositar ligas e compostos com composição consistente.

Evaporação Térmica: Deposição Suave

Este é um dos métodos PVD mais simples. O material fonte é colocado em um cadinho e aquecido no vácuo até evaporar. O vapor sobe, viaja em linha reta e se condensa no substrato mais frio. É bem adequado para materiais com pontos de fusão mais baixos, como alumínio ou compostos orgânicos para OLEDs.

Evaporação por Feixe de Elétrons: Precisão de Alta Energia

A Evaporação por Feixe de Elétrons (E-Beam) é uma forma mais avançada de evaporação térmica. Ela usa um feixe de elétrons de alta energia para aquecer o material fonte. Isso permite a deposição de materiais com pontos de fusão muito altos, como dióxido de titânio ou silício, e oferece maior controle sobre a taxa de deposição.

Uma Visão Geral das Principais Técnicas Químicas

Os métodos de deposição química são essenciais para criar filmes altamente uniformes e conformais, o que é crucial na fabricação de semicondutores e para revestir formas complexas.

Deposição Química de Vapor (CVD): Síntese de Alta Temperatura

Na CVD, gases precursores fluem sobre um substrato aquecido. A alta temperatura desencadeia uma reação química, depositando um filme sólido. A CVD é um pilar da indústria de semicondutores para a produção de filmes de dióxido de silício e nitreto de silício de alta qualidade, mas seu requisito de alta temperatura pode limitar os tipos de substratos que podem ser usados.

Deposição de Camada Atômica (ALD): Conformidade Máxima

A ALD é uma subclasse única de CVD que constrói filmes uma única camada atômica de cada vez. Ela usa uma sequência de reações químicas auto-limitantes. Este processo fornece controle incomparável sobre a espessura do filme e pode revestir perfeitamente estruturas complexas com alta relação de aspecto. A desvantagem é que é significativamente mais lenta do que outros métodos.

Métodos Baseados em Solução: Simplicidade e Escala

Técnicas como revestimento por centrifugação (spin coating), revestimento por imersão (dip coating) e pirólise por spray são métodos químicos que não requerem vácuo. Um precursor químico líquido (um sol-gel) é aplicado ao substrato, seguido de aquecimento para impulsionar as reações e solidificar o filme. Esses métodos são simples, de baixo custo e escaláveis, mas geralmente produzem filmes de menor densidade e pureza do que as técnicas baseadas em vapor.

Entendendo as Compensações

A escolha da técnica correta requer uma compreensão clara das prioridades do seu projeto. Nenhum método único é universalmente superior.

Cobertura Conformal: Revestindo Formas Complexas

A capacidade de revestir uniformemente uma superfície não plana é chamada de conformidade. A ALD oferece conformidade quase perfeita, tornando-a ideal para nanoestruturas 3D. Em contraste, os métodos PVD são processos de "linha de visão" e têm dificuldade em revestir paredes laterais ou topografias complexas.

Taxa de Deposição vs. Controle do Filme

Existe uma troca direta entre velocidade e precisão. Sputtering e evaporação são relativamente rápidos, depositando muitos nanômetros por minuto. A ALD, por outro lado, é extremamente lenta, depositando frações de um nanômetro por minuto, mas oferece controle em nível de angstrom.

Temperatura do Processo e Compatibilidade do Substrato

Processos de alta temperatura como CVD convencional podem danificar substratos sensíveis como plásticos ou certos componentes eletrônicos. Técnicas PVD e métodos especializados como CVD Aprimorada por Plasma (PECVD) podem operar em temperaturas muito mais baixas, expandindo a gama de substratos compatíveis.

Selecionando a Técnica Certa para Sua Aplicação

Sua escolha deve ser impulsionada pelo seu objetivo principal.

- Se seu foco principal é precisão máxima e revestimento de estruturas 3D complexas: ALD é a escolha insuperável devido ao seu controle em nível atômico e conformidade perfeita.

- Se seu foco principal é depositar metais de alta qualidade ou revestimentos ópticos em alta velocidade: Sputtering (PVD) oferece um excelente equilíbrio entre qualidade do filme e rendimento industrial.

- Se seu foco principal é depositar materiais orgânicos sensíveis para OLEDs ou metais simples para eletrônicos: A Evaporação Térmica (PVD) é um método econômico e suave.

- Se seu foco principal é prototipagem rápida ou revestimento de grandes áreas a baixo custo sem vácuo: Métodos baseados em solução, como spin coating ou pirólise por spray, são as opções mais práticas.

Ao alinhar os pontos fortes e fracos únicos de cada técnica com seu objetivo final, você pode selecionar com confiança o método de deposição que levará a um resultado bem-sucedido.

Tabela de Resumo:

| Técnica | Tipo | Característica Principal | Melhor Para |

|---|---|---|---|

| Sputtering (PVD) | Físico | Filmes densos de alta qualidade | Metais, ligas, revestimentos ópticos |

| Evaporação Térmica (PVD) | Físico | Simples, baixa temperatura | OLEDs, metais simples |

| CVD | Químico | Filmes de alta qualidade | Semicondutores (ex: SiO₂) |

| ALD | Químico | Controle em nível atômico, conformidade perfeita | Nanoestruturas 3D, revestimentos de precisão |

| Baseado em Solução (ex: Spin Coating) | Químico | Baixo custo, escalável | Prototipagem rápida, grandes áreas |

Pronto para encontrar a solução de deposição de filme fino perfeita para o seu laboratório? A técnica correta é fundamental para alcançar a qualidade do filme, uniformidade e desempenho que sua pesquisa exige. Na KINTEK, nos especializamos em fornecer equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de deposição. Nossos especialistas podem ajudá-lo a selecionar o sistema ideal de PVD ou deposição química — seja uma ferramenta de sputtering para revestimentos metálicos ou um reator ALD para filmes ultrafinos — garantindo o sucesso do seu projeto. Entre em contato conosco hoje para discutir sua aplicação específica e receber uma recomendação personalizada!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas