Em resumo, uma gama extremamente ampla de materiais pode servir como substratos para revestimento por Deposição Física de Vapor (PVD). Isso inclui quase todos os metais, como aços, alumínio, cobre e titânio, bem como cerâmicas, vidro e até mesmo certos polímeros como o plástico ABS. A característica definidora não é a classe do material em si, mas sua capacidade de permanecer estável em um ambiente de alto vácuo e permitir uma forte adesão do material de revestimento.

A adequação de um substrato para revestimento PVD é determinada menos pelo seu tipo de material específico e mais pela sua compatibilidade com o vácuo. Qualquer material que possa permanecer estável e não liberar gases ou contaminantes sob vácuo pode ser revestido, muitas vezes exigindo pré-tratamentos específicos para garantir um acabamento impecável e adesivo.

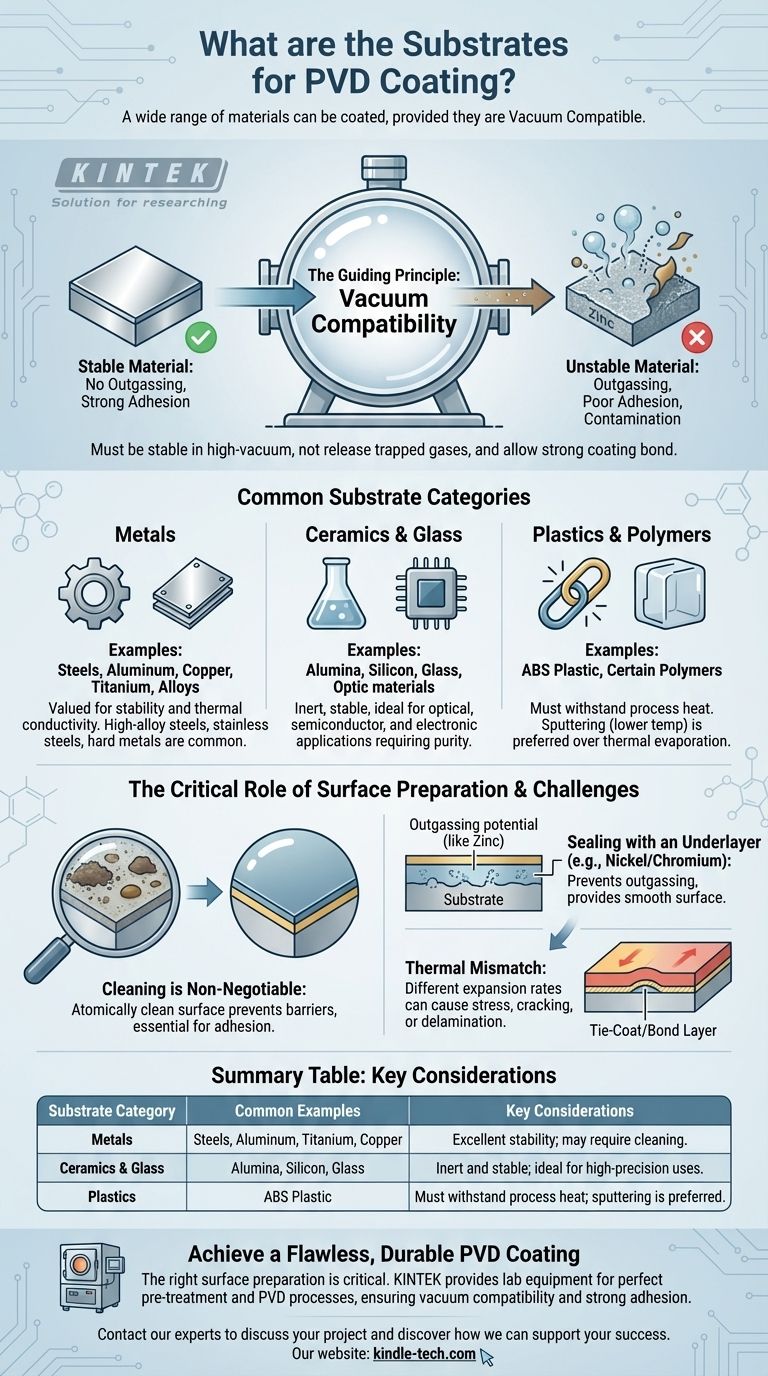

O Princípio Orientador: Compatibilidade com o Vácuo

O que "Compatível com o Vácuo" Significa

Os processos PVD ocorrem dentro de uma câmara de alto vácuo. Este ambiente intocado é necessário para que os átomos de revestimento viajem da fonte para o substrato sem colidir com as moléculas de ar.

Um substrato adequado, portanto, não deve "desgaseificar"—isto é, não pode liberar gases aprisionados, vapor de água ou elementos voláteis quando exposto ao vácuo. A desgaseificação contamina a câmara, interfere no processo de revestimento e resulta em baixa adesão e qualidade do filme.

Por Que Alguns Materiais São Desafiadores

Materiais com elementos de alta pressão de vapor são problemáticos. Por exemplo, o aço galvanizado é inadequado porque o revestimento de zinco vaporizará no vácuo.

Da mesma forma, certas ligas como o latão (que contém zinco) podem desgaseificar, comprometendo o processo. É por isso que esses materiais frequentemente requerem uma camada de vedação antes de serem revestidos.

Categorias Comuns de Substratos

Metais

Os metais são os substratos mais comuns para PVD, valorizados por sua estabilidade e condutividade térmica.

Quase todas as famílias de metais são adequadas, incluindo aços de alta liga, aços inoxidáveis, metais duros, alumínio, cobre, titânio e suas ligas.

Cerâmicas e Vidro

Devido à sua inércia e estabilidade sob vácuo, cerâmicas e vidro são excelentes substratos.

Eles são frequentemente usados para revestimentos funcionais em aplicações ópticas, semicondutoras e eletrônicas, onde precisão e pureza são primordiais.

Plásticos e Polímeros

Certos plásticos, mais notavelmente o ABS (Acrilonitrila Butadieno Estireno), podem ser revestidos por PVD.

A principal limitação é a temperatura. O substrato deve ser capaz de suportar o calor gerado durante o processo PVD. Processos como a pulverização catódica são realizados em temperaturas mais baixas do que a evaporação térmica, tornando-os mais adequados para materiais sensíveis ao calor.

O Papel Crítico da Preparação da Superfície

A Limpeza é Inegociável

A superfície do substrato deve estar atomicamente limpa. Qualquer vestígio de óleos, óxidos, poeira ou outros contaminantes atuará como uma barreira, impedindo que o revestimento adira diretamente ao substrato e fazendo com que ele falhe.

Vedação com uma Subcamada

Para materiais que tendem a desgaseificar (como zinco ou latão) ou para aplicações decorativas que exigem um acabamento brilhante, o pré-tratamento é essencial.

Os substratos são frequentemente eletrodepositados com camadas de níquel e cromo primeiro. Este revestimento serve a dois propósitos: sela o substrato para evitar a desgaseificação e fornece uma superfície lisa, estável e altamente receptiva para a adesão do revestimento PVD.

Compreendendo as Compensações

A Força de Adesão Varia

A força de ligação de um revestimento PVD é altamente dependente do material do substrato. A interação entre um revestimento e um substrato de aço é fundamentalmente diferente de sua interação com um de plástico.

Para gerenciar isso, os engenheiros frequentemente usam "camadas de ligação" ou "camadas de amarração" finas para melhorar a interface entre o substrato e o revestimento funcional final.

A Incompatibilidade Térmica Pode Causar Estresse

O substrato e o material de revestimento expandem e contraem em taxas diferentes quando aquecidos. Essa diferença, conhecida como coeficiente de expansão térmica (CTE), pode criar um estresse imenso no revestimento.

Se a incompatibilidade for muito grande, pode levar à rachadura ou delaminação do revestimento, especialmente em aplicações com flutuações significativas de temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o substrato e o método de preparação corretos é fundamental para um resultado de revestimento bem-sucedido.

- Se o seu foco principal é durabilidade e desempenho (por exemplo, ferramentas de corte): Substratos metálicos estáveis como aços de alta liga ou metais duros são ideais, pois exigem pré-tratamento mínimo além de uma limpeza rigorosa.

- Se o seu foco principal é um acabamento decorativo (por exemplo, torneiras, joias): Substratos como plástico ABS, zinco ou latão são comuns, mas quase certamente exigirão uma subcamada eletrodepositada para garantir um acabamento impecável e forte adesão.

- Se o seu foco principal são aplicações ópticas ou eletrônicas: Substratos de vidro e cerâmica são o padrão da indústria devido à sua estabilidade inerente, suavidade e propriedades químicas inertes.

Em última análise, um resultado PVD bem-sucedido depende de tratar o substrato e sua preparação com a mesma importância que o próprio revestimento.

Tabela Resumo:

| Categoria de Substrato | Exemplos Comuns | Considerações Chave |

|---|---|---|

| Metais | Aços, Alumínio, Titânio, Cobre | Excelente estabilidade; pode exigir limpeza. |

| Cerâmicas & Vidro | Alumina, Silício, Vidro | Inerte e estável; ideal para usos de alta precisão. |

| Plásticos | Plástico ABS | Deve suportar o calor do processo; pulverização catódica é preferível. |

Pronto para obter um revestimento PVD impecável e durável em seu substrato específico?

A preparação correta da superfície é crítica para a adesão e o desempenho do revestimento. Na KINTEK, somos especializados em fornecer os equipamentos de laboratório e consumíveis necessários para pré-tratamento e processos PVD perfeitos. Quer você esteja trabalhando com metais, cerâmicas ou plásticos, nossas soluções ajudam a garantir a compatibilidade com o vácuo e forte adesão para as aplicações do seu laboratório.

Entre em contato com nossos especialistas hoje para discutir seu projeto e descobrir como podemos apoiar seu sucesso.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Chiller de Armadilha Fria Direta a Vácuo

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

- Refrigerador de Armadilha Fria a Vácuo Armadilha Fria Indireta

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura