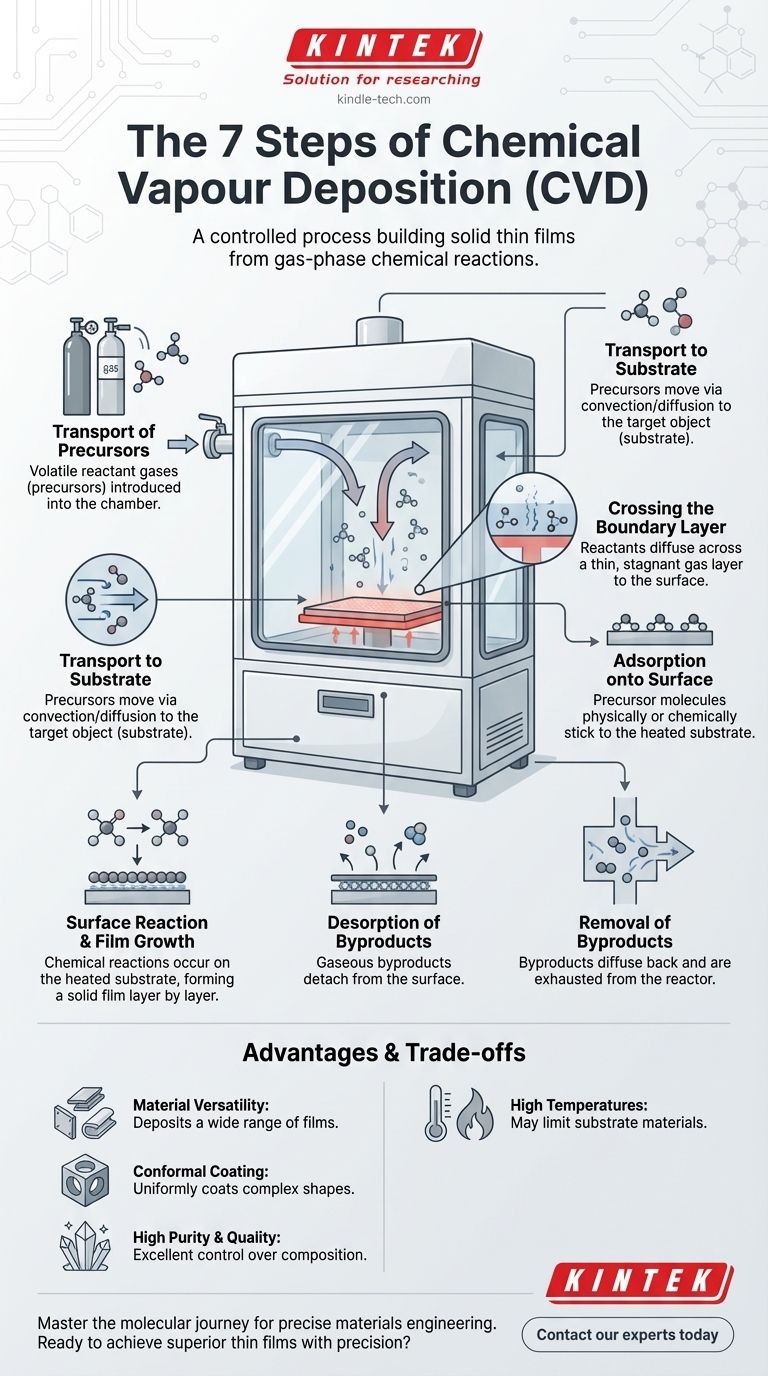

Em essência, a Deposição Química a Vapor (CVD) é um processo altamente controlado que constrói um filme fino sólido em uma superfície a partir de uma reação química na fase gasosa. Envolve o transporte de gases reagentes (precursores) para um substrato, onde eles reagem e depositam um novo material, seguido pela remoção dos subprodutos gasosos.

Todo o processo de CVD pode ser entendido como uma linha de montagem molecular. Ele gerencia meticulosamente a jornada das moléculas de gás à medida que são entregues a uma superfície, quimicamente transformadas em um filme sólido e têm seus produtos residuais eficientemente exauridos.

A Jornada da CVD: Do Gás ao Filme Sólido

Para realmente entender a CVD, devemos dividir o processo em sua sequência fundamental de eventos. Cada etapa é um ponto de controle crítico que determina a qualidade e as propriedades do filme final.

Etapa 1: Transporte de Precursores para o Reator

O processo começa introduzindo quantidades precisas de um ou mais gases reagentes voláteis, conhecidos como precursores, na câmara de reação. Esses gases são os blocos de construção químicos para o filme final.

Etapa 2: Transporte para o Substrato

Uma vez dentro da câmara, as moléculas precursoras viajam através do fluxo de gás principal por convecção e difusão em direção ao objeto alvo, chamado de substrato. Este substrato é a superfície onde o filme será crescido.

Etapa 3: Travessia da Camada Limite

Diretamente acima da superfície do substrato existe uma camada fina e relativamente estagnada de gás conhecida como camada limite. As moléculas reagentes devem se difundir através desta camada para alcançar a superfície, uma etapa que muitas vezes pode ser a parte mais lenta e crítica de todo o processo.

Etapa 4: Adsorção na Superfície

Quando uma molécula precursora atinge com sucesso o substrato, ela se fixa fisicamente ou quimicamente à superfície. Este processo é chamado de adsorção.

Etapa 5: Reação de Superfície e Crescimento do Filme

Com o precursor adsorvido no substrato aquecido, ocorrem reações químicas. Essas reações decompõem os precursores e formam um material sólido estável, criando a fina camada de filme camada por camada através da nucleação e crescimento.

Etapa 6: Dessorção de Subprodutos

As reações químicas que formam o filme também criam subprodutos gasosos indesejados. Essas moléculas de subproduto devem se desprender, ou dessorver, da superfície para abrir espaço para a chegada de novos reagentes.

Etapa 7: Remoção de Subprodutos do Reator

Finalmente, os subprodutos dessorvidos se difundem de volta através da camada limite e são transportados pelo fluxo de gás principal, saindo da câmara através de um sistema de exaustão.

Entendendo as Compensações e Vantagens

A CVD é uma técnica poderosa, mas seu uso é regido por um conjunto distinto de características e limitações. Entender isso é fundamental para decidir se é o processo certo para uma aplicação específica.

Vantagem: Versatilidade de Materiais

A CVD não se limita a um tipo de material. Pode ser usada para depositar uma vasta gama de filmes, incluindo metais, ligas multicomponentes e camadas cerâmicas ou compostas complexas.

Vantagem: Revestimento Conforme

Uma das forças mais significativas da CVD é sua capacidade de produzir revestimentos altamente conformes. Isso significa que pode revestir uniformemente formas complexas e tridimensionais, uma propriedade frequentemente descrita como tendo um bom "envolvimento".

Vantagem: Alta Pureza e Qualidade

O processo permite excelente controle sobre a composição química, resultando em filmes excepcionalmente puros, densos e bem cristalizados.

Compensação: Altas Temperaturas e Limitações do Substrato

Os processos tradicionais de CVD geralmente exigem temperaturas muito altas para fornecer a energia necessária para as reações químicas. Isso pode limitar os tipos de materiais de substrato que podem ser usados sem serem danificados.

Fazendo a Escolha Certa para o Seu Objetivo

Um entendimento detalhado dessas etapas permite que você controle e solucione problemas do processo de forma eficaz. Seu objetivo principal determinará quais etapas exigem mais atenção.

- Se o seu foco principal for a qualidade e uniformidade do filme: Concentre-se no transporte através da camada limite (Etapa 3) e na cinética da reação de superfície (Etapa 5), pois estes controlam a taxa de crescimento e a estrutura.

- Se o seu foco principal for criar um material específico: Sua principal preocupação será a seleção de precursores (Etapa 1) e o controle preciso da temperatura e pressão para impulsionar a reação de superfície desejada (Etapa 5).

- Se o seu foco principal for a solução de problemas de defeitos: Investigue a remoção de subprodutos (Etapas 6 e 7), pois subprodutos presos podem causar impurezas, e reações indesejadas na fase gasosa (Etapa 2) podem criar partículas que caem no filme.

Em última análise, dominar o processo de CVD significa controlar cada estágio desta jornada molecular para projetar materiais com precisão.

Tabela de Resumo:

| Etapa | Ação Principal | Propósito |

|---|---|---|

| 1 | Transporte de Precursores | Introduzir gases reagentes na câmara |

| 2 | Transporte para o Substrato | Mover gases em direção à superfície alvo |

| 3 | Atravessar a Camada Limite | Difundir através da camada de gás estagnada até a superfície |

| 4 | Adsorção | Moléculas precursoras se fixam ao substrato |

| 5 | Reação de Superfície | Transformação química cria filme sólido |

| 6 | Dessorção | Subprodutos gasosos se desprendem da superfície |

| 7 | Remoção de Subprodutos | Exaurir gases residuais do reator |

Pronto para obter filmes finos superiores com precisão? A KINTEK é especializada em equipamentos laboratoriais avançados e consumíveis para processos de Deposição Química a Vapor. Nossas soluções ajudam você a controlar cada etapa — desde a entrega do precursor até a remoção de subprodutos — garantindo revestimentos conformes e de alta pureza para suas aplicações mais exigentes.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossos sistemas CVD podem aprimorar as capacidades do seu laboratório e acelerar sua pesquisa de materiais.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- O que é deposição química de vapor assistida por plasma? Obtenha filmes finos de alta qualidade a baixa temperatura

- Para que serve o PECVD? Obtenha filmes finos de alto desempenho e baixa temperatura

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura