Em sua essência, a Sinterização por Plasma de Faísca (SPS) é um processo de três estágios que envolve uma descarga de plasma inicial, aquecimento Joule subsequente e deformação plástica final. Este método utiliza uma corrente elétrica pulsada e pressão mecânica para transformar um pó em uma massa sólida e densa com extrema velocidade e controle, diferindo fundamentalmente do aquecimento mais lento baseado em fornos convencionais.

A percepção crítica é que a SPS não se trata apenas de aquecimento. Ela alavanca a energia elétrica de duas maneiras: primeiro, para gerar plasma localizado que limpa e ativa as superfícies das partículas, e segundo, para produzir calor interno rápido e uniforme que, quando combinado com pressão, atinge o adensamento total em temperaturas mais baixas e em uma fração do tempo exigido pelos métodos tradicionais.

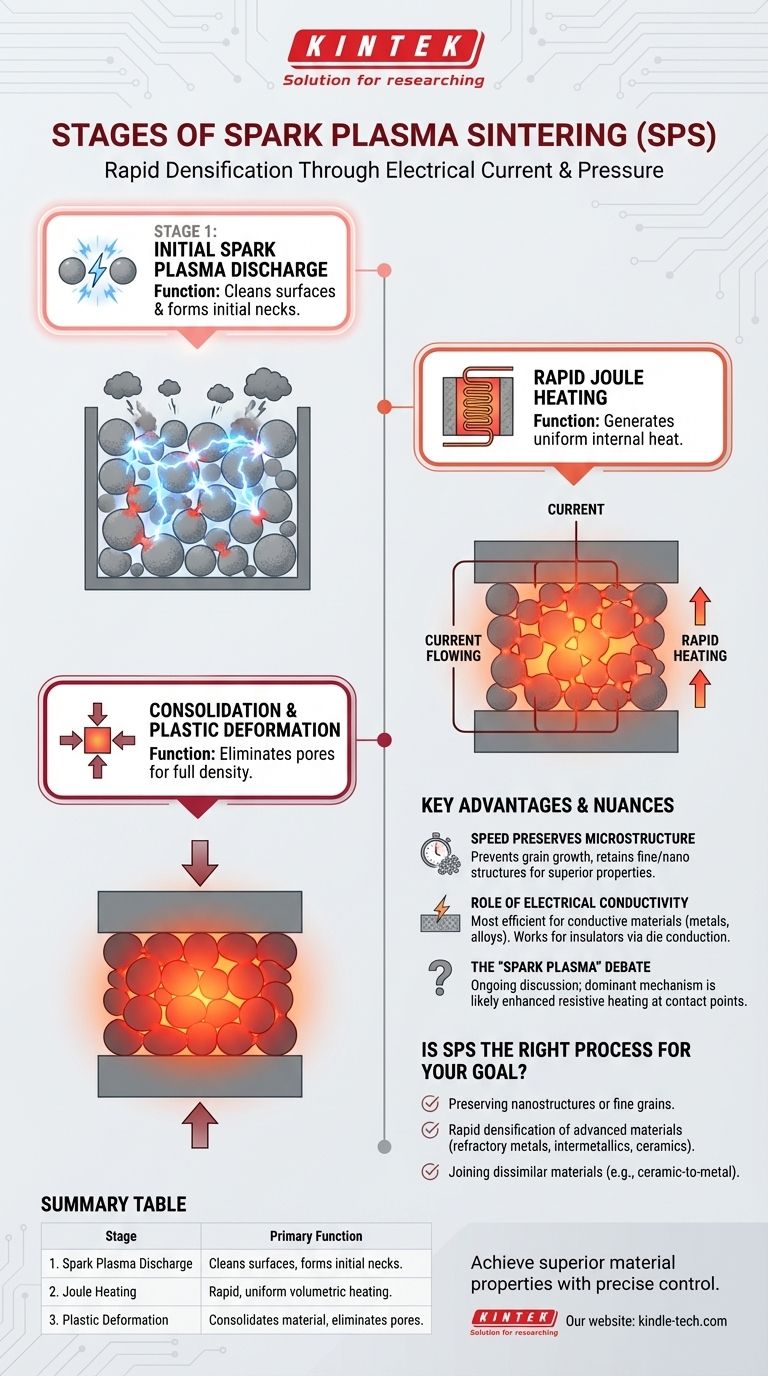

O Mecanismo SPS: Uma Análise Passo a Passo

A sinterização convencional depende do calor externo que penetra lentamente em um material ao longo de muitas horas. A Sinterização por Plasma de Faísca, também conhecida como Técnica de Sinterização Assistida por Campo (FAST), redefine este processo usando eletricidade para agir diretamente no material no nível da partícula.

Estágio 1: Descarga Inicial de Plasma de Faísca

No início do processo, as partículas do pó estão apenas levemente em contato. Quando uma alta corrente elétrica é aplicada, ela não consegue fluir suavemente.

Em vez disso, descargas elétricas — ou faíscas — saltam através dos pequenos espaços entre as partículas individuais. Isso cria bolsões momentâneos e localizados de plasma com temperaturas atingindo milhares de graus Celsius.

Este calor intenso e localizado serve a um propósito crítico: ele vaporiza e limpa impurezas superficiais (como óxidos) que de outra forma inibiriam a ligação. As superfícies agora purificadas começam a derreter e se fundir, formando pequenas conexões conhecidas como "pescoços" entre as partículas.

Estágio 2: Aquecimento Joule Rápido

Uma vez que esses pescoços iniciais se formaram, o compactado de pó tem um caminho contínuo para o fluxo de eletricidade. O processo então transiciona de faíscas para um estado de aquecimento volumétrico.

A resistência elétrica do compactado de pó e do molde de grafite gera calor intenso e uniforme em todo o material. Este fenômeno, conhecido como aquecimento Joule, é o que permite as taxas de aquecimento incrivelmente rápidas (centenas de graus °C por minuto) características da SPS.

Estágio 3: Consolidação e Deformação Plástica

Neste estágio final, a combinação de alta temperatura e pressão mecânica aplicada externamente força o material a se consolidar.

O calor torna o material macio e maleável. A pressão então comprime as partículas, fazendo com que se deformem plasticamente e deslizem umas sobre as outras. Esta ação elimina os vazios ou poros restantes entre elas.

O resultado é um componente sólido altamente denso alcançado em meros minutos, em vez das muitas horas ou até dias necessários para a sinterização convencional.

Compreendendo as Vantagens e Desvantagens Chave

O mecanismo exclusivo da SPS oferece vantagens distintas sobre outros métodos, mas é importante entender o contexto em que opera melhor.

Vantagem: Velocidade Preserva a Microestrutura

O principal benefício da SPS é a sua velocidade. Ao manter a temperatura de sinterização mais baixa e a duração mais curta, a SPS efetivamente previne o crescimento de grão.

Em processos convencionais de alta temperatura, grãos pequenos tendem a se fundir e crescer, o que pode degradar as propriedades mecânicas do material. A SPS permite a consolidação de nanopós enquanto preserva sua estrutura de grão fino ou até nanocristalina, resultando em resistência e dureza superiores.

Consideração: O Papel da Condutividade Elétrica

A SPS é mais eficaz quando a corrente elétrica pode passar diretamente através do pó que está sendo sinterizado. Isso torna o processo excepcionalmente eficiente para materiais condutores como metais, ligas e muitas cerâmicas (por exemplo, carbetos, nitretos).

Para cerâmicas eletricamente isolantes, o processo ainda funciona, mas o aquecimento é menos direto. A corrente aquece o molde de grafite condutor, que então aquece a amostra por condução. Embora ainda mais rápido do que um forno convencional, ele não aproveita todo o benefício do aquecimento Joule interno.

Nuance: O Debate "Plasma de Faísca"

É importante notar que o termo "plasma de faísca" é um tópico de discussão científica contínua. Embora o modelo de descarga inicial seja amplamente utilizado para explicação, alguns pesquisadores argumentam que um plasma sustentado não está presente durante todo o processo.

Eles defendem que o mecanismo dominante é o aquecimento resistivo aprimorado nos pontos de contato entre as partículas. Independentemente da física precisa, o resultado permanece o mesmo: uma técnica de sinterização rápida e altamente eficaz impulsionada por corrente elétrica.

A SPS é o Processo Certo para o Seu Objetivo?

A SPS é uma ferramenta poderosa e versátil, mas sua aplicação depende do objetivo. Use estas diretrizes para determinar se ela se encaixa no seu objetivo.

- Se o seu foco principal é preservar nanoestruturas ou grãos finos: A SPS é a escolha ideal, pois sua baixa temperatura de processo e curta duração evitam o grosseiramento de grãos visto em métodos convencionais.

- Se o seu foco principal é o adensamento rápido de materiais avançados: A SPS se destaca na consolidação de materiais difíceis de sinterizar, como metais refratários, intermetálicos e cerâmicas de alto desempenho que respondem mal a técnicas tradicionais.

- Se o seu foco principal é a união de materiais dissimilares: O controle preciso e o aquecimento localizado da SPS a tornam um método excepcionalmente eficaz para soldar materiais com propriedades diferentes, como juntas cerâmica-metal.

Em última análise, a Sinterização por Plasma de Faísca permite que você crie materiais avançados que simplesmente não são alcançáveis através de métodos de aquecimento convencionais mais lentos.

Tabela de Resumo:

| Estágio | Processo Chave | Função Principal |

|---|---|---|

| 1. Descarga de Plasma de Faísca | Faíscas de alta corrente criam plasma entre as partículas. | Limpa superfícies e forma pescoços iniciais entre as partículas. |

| 2. Aquecimento Joule | A resistência elétrica gera calor interno rápido e uniforme. | Aquece todo o compactado de pó volumetricamente em alta velocidade. |

| 3. Deformação Plástica | A pressão aplicada consolida o material aquecido e maleável. | Elimina poros para atingir densidade total e uma massa sólida. |

Pronto para alcançar propriedades de material superiores com controle preciso?

A Sinterização por Plasma de Faísca da KINTEK permite que você adense materiais avançados — de metais e ligas a cerâmicas de alto desempenho — preservando microestruturas finas e grãos nanocristalinos. Nossos sistemas SPS são projetados para pesquisadores e fabricantes que precisam de consolidação rápida e a baixa temperatura sem crescimento de grão.

Entre em contato com nossos especialistas hoje para discutir como nossos equipamentos de laboratório podem acelerar o desenvolvimento de seus materiais. Entre em contato através do nosso formulário de contato para saber mais.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são as aplicações da sinterização por plasma de faísca? Fabricar Materiais de Alto Desempenho com Precisão

- O que é o processo de sinterização por plasma? Obtenha uma Densificação Rápida e de Alto Desempenho de Materiais

- Qual é a taxa de aquecimento da sinterização por plasma de faísca? Desbloqueie a Densificação de Materiais Rápida e de Alto Desempenho

- Qual é a diferença entre sinterização por plasma de faísca e sinterização convencional? Um Guia para Materiais Mais Rápidos e Melhores

- Qual é a diferença entre a sinterização por plasma de faísca e a sinterização flash? Um Guia para Métodos Avançados de Sinterização