Em sua essência, garantir a segurança no tratamento térmico requer uma abordagem sistemática para gerenciar três categorias distintas de risco. Isso inclui riscos térmicos severos de altas temperaturas, riscos atmosféricos dos gases usados para controlar o processo e perigos mecânicos ou elétricos do próprio equipamento. Um plano de segurança abrangente deve abordar todas as três áreas para prevenir lesões e falhas operacionais.

A percepção mais crítica para a segurança do tratamento térmico é que os riscos mais perigosos – como exposição a gases tóxicos ou asfixia por gases inertes – são frequentemente invisíveis. Um programa de segurança bem-sucedido prioriza controles de engenharia para gerenciar esses perigos atmosféricos, em vez de depender apenas de equipamentos de proteção individual para prevenção de queimaduras.

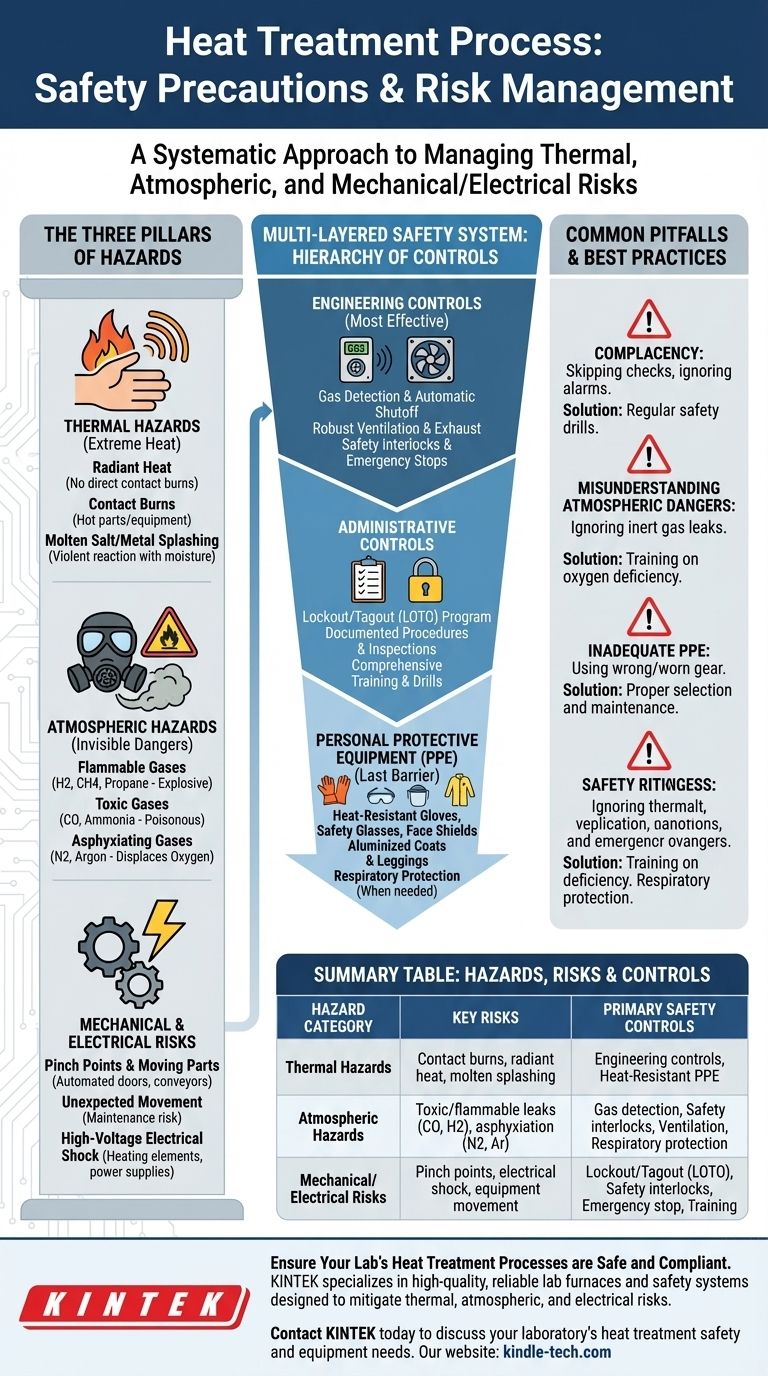

Os Três Pilares dos Riscos do Tratamento Térmico

Compreender todo o espectro de riscos é o primeiro passo para mitigá-los. Os perigos em um ambiente de tratamento térmico não se limitam à alta temperatura do forno.

Riscos Térmicos: Além da Queimadura Óbvia

O risco mais aparente é o calor extremo. Isso se manifesta de várias maneiras, incluindo calor radiante das paredes do forno, que pode causar queimaduras graves sem contato direto, e queimaduras por contato ao manusear peças quentes ou tocar equipamentos.

Processos especializados envolvendo banhos de sal fundido ou metal introduzem o risco adicional de respingos violentos e queimaduras graves e profundas se a umidade for introduzida.

Riscos Atmosféricos: Os Perigos Invisíveis

Muitos processos de tratamento térmico ocorrem em uma atmosfera controlada, o que introduz perigos significativos e frequentemente negligenciados.

- Gases Inflamáveis: Processos como a cementação usam atmosferas ricas em hidrogênio, metano ou propano. Vazamentos podem criar um ambiente explosivo, exigindo detecção rigorosa de gases e ventilação.

- Gases Tóxicos: As atmosferas podem conter monóxido de carbono (CO), um subproduto da combustão, ou amônia, usada na nitretação. Ambos são altamente tóxicos mesmo em baixas concentrações e exigem monitoramento contínuo.

- Gases Asfixiantes: Gases inertes como nitrogênio e argônio são usados para deslocar o oxigênio e prevenir a oxidação. Embora não sejam tóxicos, eles podem deslocar o ar respirável em espaços confinados, levando a uma asfixia rápida com pouco ou nenhum aviso.

Riscos Mecânicos e Elétricos

Os fornos são máquinas industriais complexas. Os perigos incluem pontos de esmagamento de portas e transportadores automatizados, movimento inesperado durante a manutenção e o risco de choque elétrico de alta voltagem de elementos de aquecimento e fontes de energia.

Implementando um Sistema de Segurança em Camadas

A segurança eficaz não é uma ação única, mas uma série de defesas em camadas, frequentemente descritas como a "Hierarquia de Controles".

Controles de Engenharia: A Primeira Linha de Defesa

São soluções de nível de projeto que removem o perigo em sua origem e são a forma mais eficaz de proteção.

Exemplos-chave incluem sistemas de detecção de gás interligados com válvulas de corte automático, sistemas robustos de ventilação e exaustão para gerenciar riscos atmosféricos e intertravamentos de segurança que impedem a abertura das portas do forno em condições perigosas. Os botões de parada de emergência devem ser claramente marcados e acessíveis.

Controles Administrativos: Procedimentos e Treinamento

São os procedimentos e políticas que ditam como o trabalho é realizado com segurança. Eles exigem a participação ativa de cada membro da equipe.

O controle administrativo mais crítico é um programa robusto de Bloqueio/Etiquetagem (LOTO) para garantir que o equipamento seja desenergizado antes de qualquer manutenção. Outros controles essenciais incluem procedimentos de trabalho seguros documentados, inspeções regulares de equipamentos e treinamento abrangente sobre operações normais, desligamentos de emergência e reconhecimento de perigos.

Equipamento de Proteção Individual (EPI): A Barreira Final

O EPI é essencial, mas deve ser considerado a última linha de defesa após a implementação dos controles de engenharia e administrativos.

O EPI padrão inclui luvas resistentes ao calor, óculos de segurança ou protetores faciais e calçados duráveis. Para tarefas com alto calor radiante ou risco de respingos, são necessários casacos e perneiras aluminizados especializados. Em situações onde os riscos atmosféricos não podem ser totalmente eliminados por engenharia, a proteção respiratória pode ser necessária.

Compreendendo as Armadilhas Comuns

Mesmo com sistemas em vigor, certas negligências podem minar um programa de segurança.

O Risco da Complacência

A natureza rotineira das operações de tratamento térmico pode levar à complacência. Os operadores podem se acostumar com alarmes ou pular verificações de segurança pré-uso, criando uma janela para acidentes. Exercícios de segurança regulares e treinamento de cenários "e se" podem ajudar a combater isso.

Má Compreensão dos Perigos Atmosféricos

Os riscos mais mortais são frequentemente mal compreendidos. Um erro comum e fatal é tratar um vazamento de gás inerte de nitrogênio ou argônio com menos urgência do que um vazamento de gás inflamável. Os trabalhadores podem não perceber que uma atmosfera deficiente em oxigênio não fornece aviso sensorial (como um cheiro ou irritação) antes de causar inconsciência.

Seleção e Manutenção Inadequadas de EPI

Usar o tipo errado de luva ou equipamento desgastado proporciona uma falsa sensação de segurança. Uma luva de couro classificada para 400°F não oferece proteção ao manusear uma peça a 1200°F. O EPI deve ser selecionado para a tarefa e temperatura específicas, inspecionado regularmente e substituído quando danificado.

Construindo um Programa de Segurança Robusto

Para aplicar esses princípios de forma eficaz, alinhe suas prioridades de segurança com seus objetivos operacionais específicos.

- Se seu foco principal é a segurança do operador: Priorize o treinamento abrangente sobre riscos atmosféricos e conduza exercícios frequentes para cenários de emergência, como vazamentos de gás ou falta de energia.

- Se seu foco principal é a conformidade da instalação: Implemente e documente um cronograma rigoroso de inspeção para todos os controles de engenharia, especialmente detectores de gás, ventiladores e intertravamentos de segurança.

- Se seu foco principal é prevenir o tempo de inatividade: Integre os procedimentos de Bloqueio/Etiquetagem de forma contínua em todos os fluxos de trabalho de manutenção para prevenir os acidentes catastróficos que levam às maiores perdas operacionais e financeiras.

Em última análise, a segurança no tratamento térmico é um processo ativo e contínuo de identificação e controle de riscos, não uma lista de verificação estática.

Tabela Resumo:

| Categoria de Risco | Principais Riscos | Principais Controles de Segurança |

|---|---|---|

| Riscos Térmicos | Queimaduras por contato, calor radiante, respingos de sal fundido | Controles de engenharia (ventilação), EPI resistente ao calor (luvas, protetores faciais) |

| Riscos Atmosféricos | Vazamentos de gases tóxicos/inflamáveis (CO, H2), asfixia (N2, Ar) | Sistemas de detecção de gás, Intertravamentos de segurança, Ventilação, Proteção respiratória |

| Riscos Mecânicos/Elétricos | Pontos de esmagamento, choque elétrico, movimento de equipamentos | Bloqueio/Etiquetagem (LOTO), Intertravamentos de segurança, Botões de parada de emergência, Treinamento |

Garanta que os processos de tratamento térmico do seu laboratório sejam seguros e estejam em conformidade. O equipamento certo é fundamental para um programa de segurança robusto. A KINTEK é especializada em fornos de laboratório de alta qualidade e confiáveis e em sistemas de segurança projetados para mitigar riscos térmicos, atmosféricos e elétricos. Nossos especialistas podem ajudá-lo a selecionar o equipamento certo e a entender os recursos críticos de segurança necessários para suas aplicações específicas.

Entre em contato com a KINTALK hoje para discutir as necessidades de segurança e equipamento de tratamento térmico do seu laboratório. Deixe-nos ajudá-lo a proteger sua equipe e suas operações.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Quais são as precauções de segurança em um processo de tratamento térmico? Um Guia para Controles de Engenharia, Administrativos e EPI

- Quais são as partes de um forno a vácuo? Um guia para os sistemas centrais de tratamento térmico de precisão

- Por que o tratamento térmico a vácuo em alta temperatura é crítico para o aço Cr-Ni? Otimiza a resistência e a integridade da superfície

- Quanto tempo leva para uma casa esfriar após o tratamento térmico? Um guia para uma recuperação segura e rápida

- Um arco pode ocorrer no vácuo? Sim, e eis como evitá-lo no seu projeto de alta tensão.