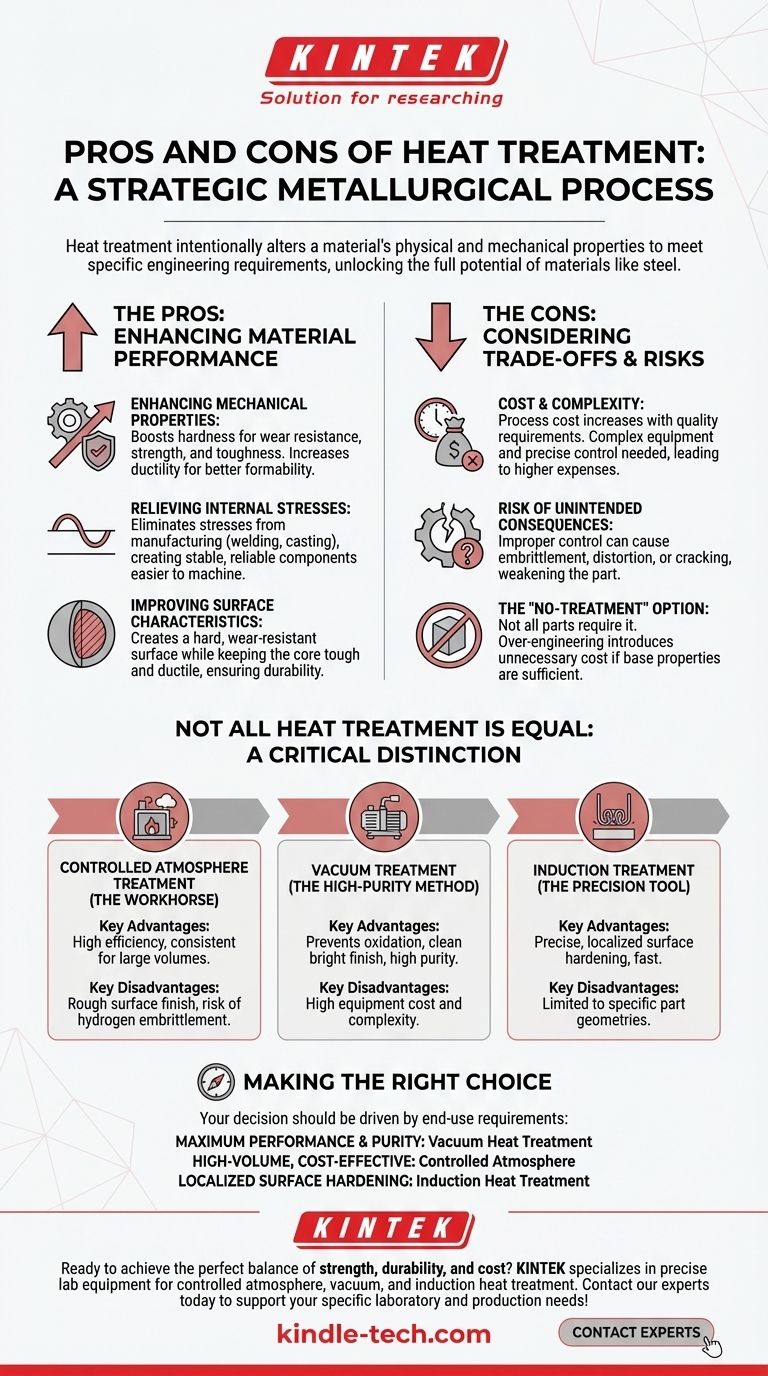

Em sua essência, o tratamento térmico é um poderoso processo metalúrgico usado para alterar intencionalmente as propriedades físicas e mecânicas de um material para atender a requisitos de engenharia específicos. A principal vantagem é a capacidade de melhorar significativamente características como resistência, dureza e resistência ao desgaste, enquanto as principais desvantagens envolvem a complexidade do processo, o custo e o risco de introduzir novos defeitos no material se não for controlado com precisão.

A decisão de usar tratamento térmico não é um simples "sim ou não". É uma escolha estratégica sobre qual método específico oferece o equilíbrio certo de melhoria de desempenho, acabamento de superfície e custo para a função pretendida do seu componente.

O Propósito Fundamental: Por Que Tratar Termicamente?

O tratamento térmico é uma etapa fundamental de fabricação que libera todo o potencial de um material, principalmente o aço. Ao controlar os ciclos de aquecimento e resfriamento, você pode manipular a microestrutura interna do material.

Melhorando as Propriedades Mecânicas

A razão mais comum para o tratamento térmico é melhorar o comportamento mecânico de um material. Isso pode significar aumentar sua dureza para melhor resistência ao desgaste ou aumentar sua resistência e tenacidade para suportar cargas mais altas.

Por outro lado, processos como o recozimento podem aumentar a ductilidade e reduzir a fragilidade, tornando um material mais fácil de formar ou moldar sem fraturar.

Aliviando Tensões Internas

Processos de fabricação como soldagem, fundição ou usinagem pesada introduzem tensões internas em uma peça. Essas tensões podem levar a empenamento ou rachaduras ao longo do tempo.

O tratamento térmico pode aliviar eficazmente essas tensões, criando um componente mais estável e confiável que é mais fácil de usinar com precisão em etapas subsequentes.

Melhorando as Características da Superfície

Para peças que sofrem atrito ou abrasão, o tratamento térmico pode criar uma camada superficial muito dura e resistente ao desgaste, mantendo o núcleo do material tenaz e dúctil. Isso cria um componente durável sem ser totalmente frágil.

A Distinção Crítica: Nem Todo Tratamento Térmico é Igual

Os termos "prós e contras" dependem muito do tipo específico de tratamento térmico que está sendo usado. Os três métodos comuns abaixo ilustram diferentes conjuntos de compensações.

Tratamento em Atmosfera Controlada (O Cavalo de Batalha)

Este método envolve o aquecimento de peças em um forno com uma mistura de gás específica e controlada para evitar reações químicas indesejadas.

Suas principais vantagens são alta eficiência, adequação para grandes volumes e qualidade consistente, o que pode reduzir o trabalho e as etapas gerais de processamento.

No entanto, requer equipamentos complexos e pode resultar em uma superfície áspera e não brilhante. Também acarreta o risco de fragilização por hidrogênio em certos aços se a atmosfera não for perfeitamente gerenciada.

Tratamento a Vácuo (O Método de Alta Pureza)

Neste processo, as peças são aquecidas a vácuo, eliminando quase todos os gases atmosféricos.

Esta é a sua principal vantagem: previne completamente a oxidação e a descarbonetação, resultando em uma peça limpa e brilhante sem a necessidade de limpeza pós-processo. Também remove gases presos como o hidrogênio, melhorando significativamente a tenacidade e a vida útil à fadiga.

A principal desvantagem é o alto custo e a complexidade do equipamento de forno a vácuo, tornando-o mais adequado para componentes de alto desempenho e alto valor.

Tratamento por Indução (A Ferramenta de Precisão)

O aquecimento por indução usa uma bobina eletromagnética para gerar calor diretamente em uma área específica da peça.

Seu benefício exclusivo é a precisão. Ao ajustar a frequência da corrente elétrica, você pode controlar a profundidade exata do aquecimento. Isso é ideal para endurecer apenas uma superfície específica, como os dentes de uma engrenagem, deixando o núcleo inalterado.

Compreendendo as Compensações e Riscos

Escolher um processo de tratamento térmico é um exercício de equilíbrio entre as metas de engenharia e as restrições práticas.

Custo vs. Desempenho

Existe uma relação direta entre o custo do processo e a qualidade do resultado. Um ciclo simples de alívio de tensões é barato, enquanto um tratamento a vácuo de alta pureza para uma peça aeroespacial crítica é um investimento significativo.

O Risco de Consequências Não Intencionais

Um processo inadequadamente controlado pode fazer mais mal do que bem. Usar a atmosfera errada pode corroer elementos da superfície ou causar fragilização, enfraquecendo fundamentalmente a peça. O superaquecimento ou o resfriamento muito rápido podem causar distorção ou rachaduras.

A Opção "Sem Tratamento"

É fundamental lembrar que nem toda peça requer tratamento térmico. Se as propriedades básicas do material forem suficientes para a aplicação, adicionar uma etapa de tratamento térmico apenas introduz custos e complexidade desnecessários. O excesso de engenharia é uma armadilha comum e custosa.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser impulsionada pelos requisitos de uso final do componente.

- Se seu foco principal é o máximo desempenho, pureza e um acabamento limpo: O tratamento térmico a vácuo é a escolha superior para prevenir a oxidação e melhorar a integridade do material.

- Se seu foco principal é a produção de alto volume e custo-benefício para peças de uso geral: O tratamento em atmosfera controlada oferece um excelente equilíbrio entre eficiência e melhoria de propriedades, desde que você possa aceitar as compensações no acabamento da superfície.

- Se seu foco principal é o endurecimento superficial localizado com um núcleo tenaz: O tratamento térmico por indução oferece precisão e velocidade incomparáveis para características geométricas específicas.

Em última análise, selecionar o processo térmico correto é uma decisão de engenharia crucial que impacta diretamente o desempenho final e a confiabilidade do seu produto.

Tabela Resumo:

| Método | Principais Vantagens | Principais Desvantagens |

|---|---|---|

| Atmosfera Controlada | Alta eficiência, consistente para grandes volumes | Acabamento superficial áspero, risco de fragilização por hidrogênio |

| Tratamento a Vácuo | Previne oxidação, acabamento limpo e brilhante, alta pureza | Alto custo e complexidade do equipamento |

| Tratamento por Indução | Endurecimento superficial preciso e localizado, rápido | Limitado a geometrias de peças específicas |

Pronto para alcançar o equilíbrio perfeito de resistência, durabilidade e custo para seus componentes?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório e consumíveis precisos necessários para processos de tratamento térmico em atmosfera controlada, a vácuo e por indução. Seja na indústria aeroespacial, automotiva ou de manufatura em geral, nossas soluções ajudam você a aprimorar o desempenho do material, reduzir defeitos e melhorar a confiabilidade do produto.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades específicas de laboratório e produção!

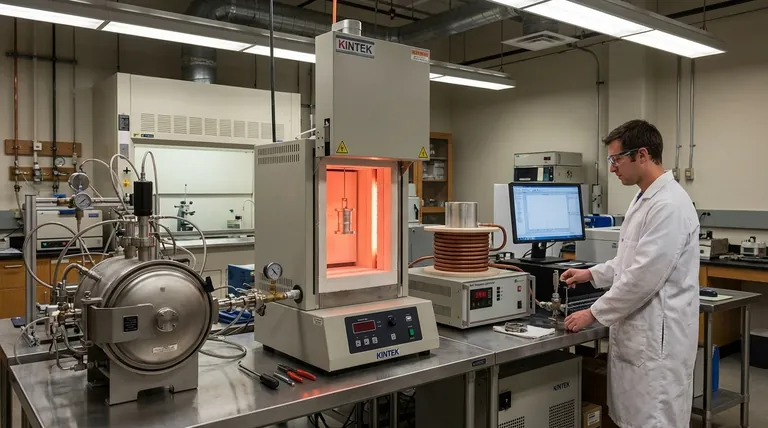

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo