O problema fundamental com a sinterização da zircônia é a retração volumétrica significativa e potencialmente imprevisível. Este processo, essencial para aumentar a densidade e a resistência do material, pode levar a imprecisões dimensionais na restauração final, causando problemas de ajuste, função e longevidade se não for controlado com precisão.

A sinterização é uma etapa necessária que transforma uma estrutura de zircônia fraca e porosa em uma cerâmica forte e densa. No entanto, o próprio mecanismo que confere essa força — fusão de partículas e densificação — é também a principal fonte do seu maior desafio: controlar a retração substancial para garantir que o produto final seja dimensionalmente preciso.

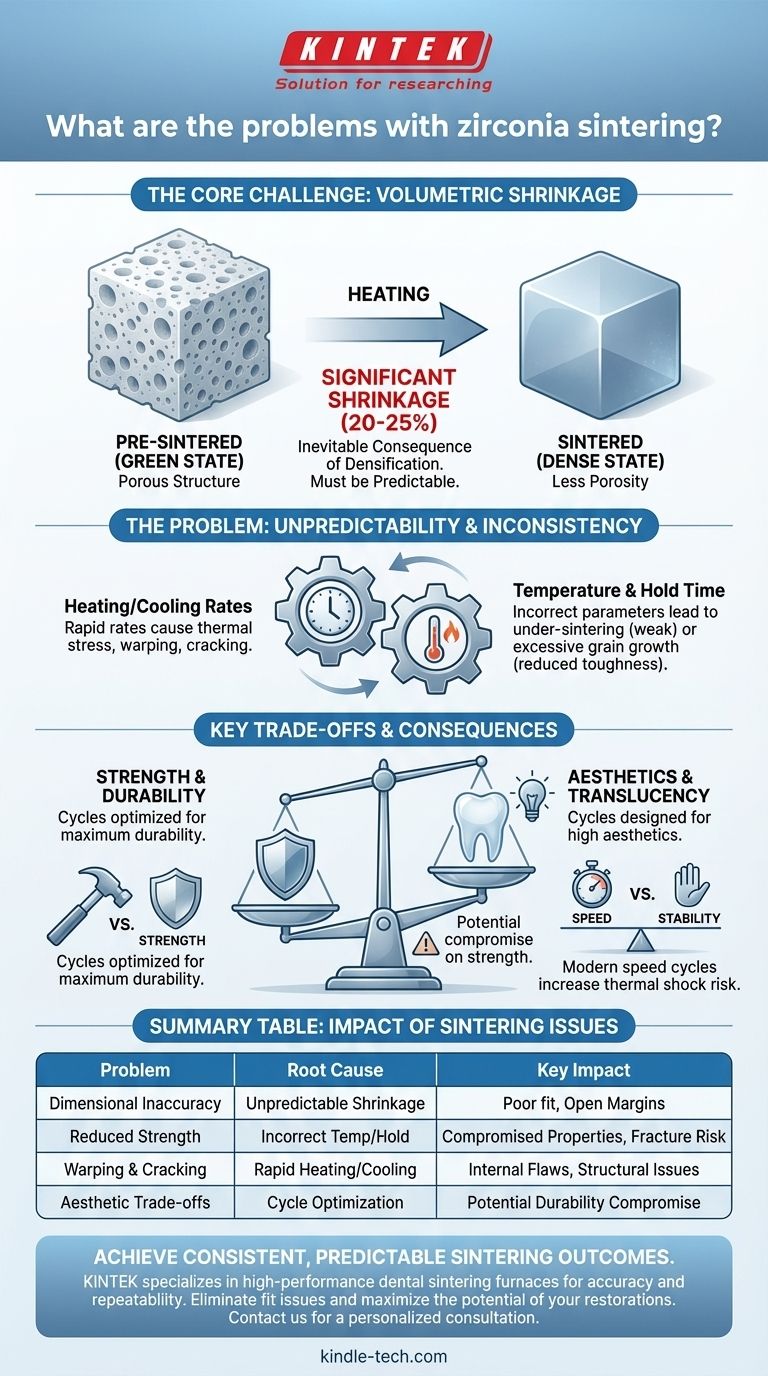

O Desafio Central: Gerenciando a Retração Volumétrica

A sinterização funciona aquecendo a zircônia no "estado verde" (fresada, não sinterizada) a uma alta temperatura, abaixo do seu ponto de fusão. Isso faz com que as partículas individuais de zircônia se fundam, eliminando os espaços vazios (porosidade) entre elas e aumentando drasticamente a densidade e a resistência do material.

A Consequência Inevitável da Densificação

Esta redução da porosidade traduz-se diretamente numa redução do volume. A zircônia pode encolher em 20-25% durante um ciclo de sinterização executado corretamente. Isto não é uma falha no material, mas sim um aspeto fundamental do seu processamento.

O desafio é que esta retração deve ser perfeitamente uniforme e previsível. O software de design e o processo de fresagem devem ter em conta com precisão esta alteração, aumentando a restauração pré-sinterizada pela quantidade exata em que se espera que encolha.

Quando a Retração se Torna um Problema

Os problemas surgem quando a retração real se desvia da quantidade prevista. Mesmo um pequeno desvio pode resultar numa restauração que não se ajusta à preparação do paciente, levando a margens abertas, má adaptação e, em última análise, falha clínica. Esta variabilidade é a raiz da maioria dos problemas relacionados com a sinterização.

Analisando as Complexidades do Ciclo de Sinterização

Muitas falhas são rastreadas até inconsistências ou erros no próprio ciclo de sinterização. Os parâmetros do processo de aquecimento e arrefecimento são críticos para alcançar o resultado desejado.

Impacto da Temperatura e do Tempo de Espera

A temperatura final e a duração em que é mantida influenciam diretamente a densidade final e o tamanho do grão da zircônia. A sinterização a uma temperatura muito baixa ou por um tempo muito curto pode resultar numa peça sub-sinterizada com porosidade residual, comprometendo a sua resistência mecânica.

Inversamente, temperaturas excessivamente altas podem levar ao crescimento excessivo dos grãos, o que pode paradoxalmente reduzir a tenacidade do material e a resistência à fratura.

O Perigo das Taxas de Aquecimento e Arrefecimento

A taxa pela qual o forno aquece e arrefece é igualmente importante. Aumentar a temperatura muito rapidamente pode criar gradientes térmicos dentro do material, causando tensões internas que podem levar a empenamento ou mesmo a fissuras microscópicas que comprometem a integridade do produto final.

Compreendendo os Principais Compromissos

Otimizar um ciclo de sinterização é frequentemente um ato de equilíbrio entre propriedades concorrentes. Compreender estes compromissos é crucial para a resolução de problemas e para alcançar resultados consistentes.

Resistência vs. Estética

Diferentes temperaturas de sinterização podem afetar a translucidez final da zircônia. Muitas vezes, os ciclos concebidos para maior translucidez e melhor estética podem resultar numa resistência à flexão ligeiramente inferior em comparação com os ciclos otimizados puramente para máxima durabilidade. A escolha depende das exigências clínicas da restauração.

Velocidade vs. Estabilidade

Os ciclos modernos de "sinterização rápida" oferecem poupanças de tempo significativas, o que é uma grande vantagem para o fluxo de trabalho clínico. No entanto, estes ciclos acelerados utilizam taxas de aquecimento e arrefecimento muito mais rápidas, o que aumenta o risco de choque térmico e stress interno, exigindo um forno altamente preciso e bem mantido para ter sucesso.

Atingindo Resultados de Sinterização Previsíveis

A sua abordagem à sinterização deve ser guiada pelo seu objetivo clínico ou de produção principal. A consistência é alcançada controlando meticulosamente as variáveis do processo.

- Se o seu foco principal for o ajuste previsível: Calibre o seu forno regularmente e utilize zircônia de um fabricante de renome com um fator de retração consistente e bem documentado.

- Se o seu foco principal for a resistência máxima: Siga rigorosamente o ciclo recomendado pelo fabricante para a sinterização convencional, evitando atalhos nos tempos de espera ou períodos de arrefecimento.

- Se o seu foco principal for a alta estética: Utilize um material de zircônia e um ciclo de sinterização correspondente concebido especificamente para alta translucidez, aceitando o potencial compromisso na força absoluta.

Em última análise, dominar a sinterização da zircônia requer tratá-la não como uma simples etapa de aquecimento, mas como um processo de engenharia térmica preciso, fundamental para o sucesso da restauração final.

Tabela de Resumo:

| Problema | Causa Raiz | Impacto Principal |

|---|---|---|

| Imprecisão Dimensional | Retração volumétrica imprevisível ou não uniforme (20-25%) | Ajuste deficiente, margens abertas, falha clínica |

| Resistência Reduzida | Temperatura/tempo de espera incorretos (sub-sinterização ou crescimento excessivo de grãos) | Propriedades mecânicas comprometidas, risco de fratura |

| Empenamento e Fissuras | Taxas rápidas de aquecimento/arrefecimento causando stress térmico | Defeitos internos, problemas de integridade estrutural |

| Compromissos Estéticos | Otimização do ciclo para translucidez vs. resistência | Potencial compromisso na durabilidade em prol da estética |

Alcance resultados de sinterização consistentes e previsíveis para o seu laboratório dentário. Os desafios da retração volumétrica, controlo da temperatura e otimização do ciclo exigem equipamentos precisos e fiáveis. A KINTEK especializa-se em fornos de sinterização dentária de alto desempenho concebidos para precisão e repetibilidade. Deixe que os nossos especialistas o ajudem a selecionar o forno certo para eliminar problemas de ajuste e maximizar a resistência e a estética das suas restaurações de zircônia.

Contacte-nos hoje para uma consulta personalizada para discutir as necessidades específicas do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas