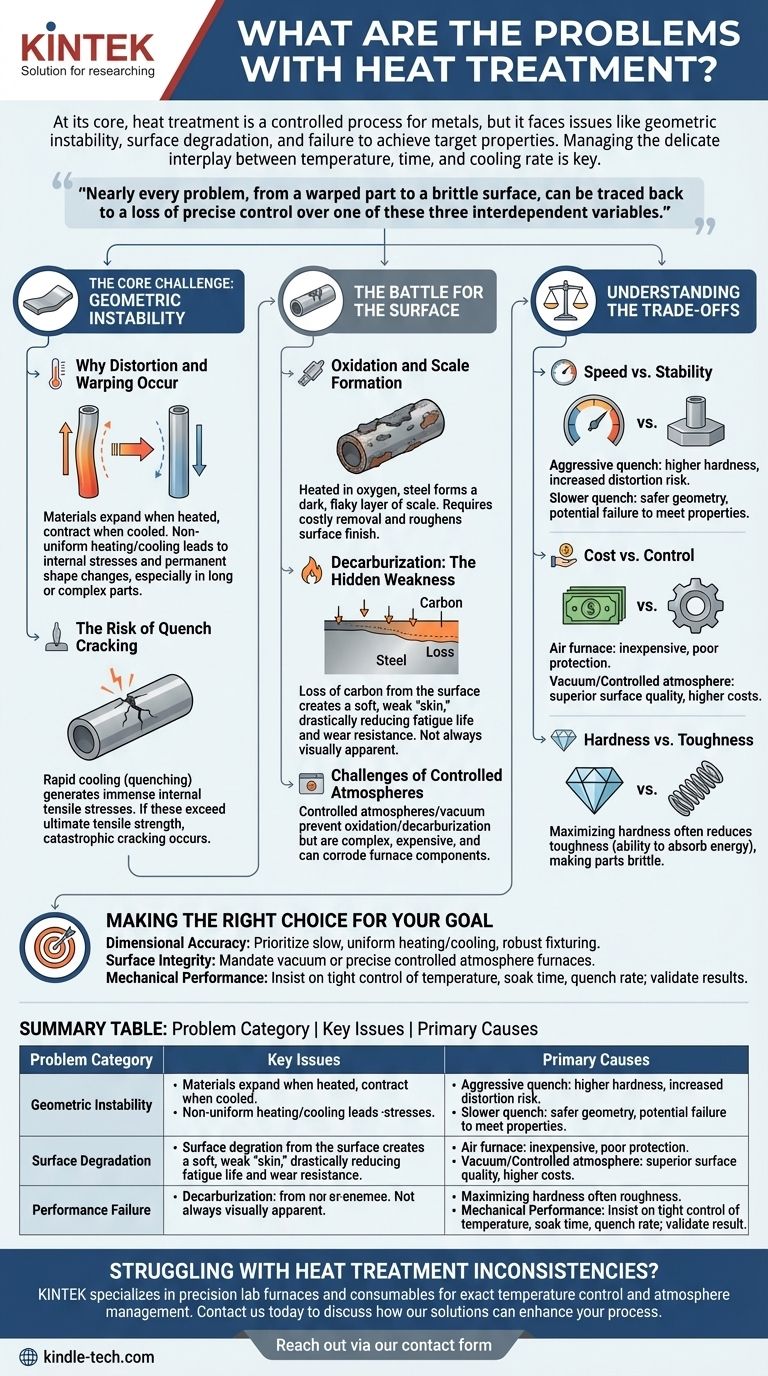

Em sua essência, o tratamento térmico é um processo controlado de aquecimento e resfriamento de metais para alcançar as propriedades mecânicas desejadas, mas é repleto de problemas potenciais. Os problemas mais comuns se enquadram em três categorias: instabilidade geométrica, como distorção e rachaduras; degradação da superfície, como formação de carepa e descarbonetação; e a falha em atingir a dureza ou microestrutura alvo, levando a um desempenho inconsistente.

O desafio fundamental do tratamento térmico não é apenas prevenir defeitos individuais, mas gerenciar a delicada interação entre temperatura, tempo e taxa de resfriamento. Quase todos os problemas, desde uma peça empenada até uma superfície quebradiça, podem ser rastreados até uma perda de controle preciso sobre uma dessas três variáveis interdependentes.

O Desafio Central: Instabilidade Geométrica

As falhas mais dramaticamente visíveis no tratamento térmico envolvem a peça perdendo sua forma pretendida ou fraturando completamente. Esses problemas decorrem das intensas tensões térmicas e transformacionais induzidas durante o processo.

Por que Ocorrem Distorção e Empenamento

Todos os materiais se expandem quando aquecidos e se contraem quando resfriados. Quando isso acontece de forma não uniforme em uma peça — devido à sua geometria ou a temperaturas irregulares do forno — tensões internas se acumulam.

Essas tensões são então aliviadas à medida que o material cede a altas temperaturas, resultando em mudanças permanentes na forma da peça. É por isso que peças longas e finas ou aquelas com geometrias complexas são especialmente propensas a empenar.

O Risco de Rachaduras por Têmpera

A têmpera, ou resfriamento rápido, é necessária para atingir alta dureza em aços. No entanto, é também o ponto de maior risco.

À medida que a superfície da peça esfria e se transforma muito mais rapidamente do que seu núcleo, imensas tensões de tração internas são geradas. Se essas tensões excederem a resistência à tração máxima do material, ocorrerão rachaduras catastróficas, tornando a peça inútil.

A Batalha pela Superfície

A superfície de uma peça é sua interface com o mundo, e o tratamento térmico pode, infelizmente, degradá-la. Proteger a química e o acabamento da superfície é um aspecto crítico e, muitas vezes, complexo do processo.

Oxidação e Formação de Carepa

Quando aquecido na presença de oxigênio (ou seja, em um forno de ar aberto), o aço forma rapidamente uma camada escura e escamosa de óxido de ferro conhecida como carepa.

Essa carepa deve ser removida por meio de processos secundários caros, como jateamento de areia ou decapagem ácida. Também resulta em um acabamento superficial áspero e uma pequena perda de material.

Descarbonetação: A Fraqueza Oculta

A descarbonetação é a perda de carbono da superfície do aço. Ocorre em altas temperaturas quando a atmosfera do forno tem um potencial de carbono menor do que o próprio aço.

Isso cria uma "pele" macia e fraca na peça, o que reduz drasticamente a vida útil à fadiga e a resistência ao desgaste. É um defeito particularmente perigoso porque nem sempre é visualmente aparente.

Desafios das Atmosferas Controladas

Para prevenir a oxidação e a descarbonetação, as peças são frequentemente tratadas termicamente em atmosferas controladas ou a vácuo. No entanto, isso introduz seu próprio conjunto de problemas.

Gerenciar a composição precisa dos gases do processo é complexo e caro. Além disso, certas atmosferas podem ser corrosivas, causando erosão e falha prematura dos elementos de aquecimento elétrico do forno e outros componentes internos.

Compreendendo as Compensações

Escolher o processo de tratamento térmico correto sempre envolve equilibrar prioridades concorrentes. Compreender essas compensações é fundamental para evitar armadilhas comuns.

Velocidade vs. Estabilidade

Uma têmpera mais agressiva produz maior dureza, mas aumenta drasticamente o risco de distorção e rachaduras. Uma têmpera mais lenta é mais segura do ponto de vista geométrico, mas pode não produzir as propriedades mecânicas exigidas.

Custo vs. Controle

O tratamento térmico em um forno a ar é barato, mas oferece quase nenhuma proteção contra carepa e descarbonetação. Um forno a vácuo ou de atmosfera controlada oferece qualidade de superfície superior, mas vem com custos de equipamento e operacionais significativamente mais altos.

Dureza vs. Tenacidade

Esta é uma compensação fundamental do material. Processos que maximizam a dureza, a resistência de um material à indentação e ao desgaste, muitas vezes reduzem sua tenacidade, que é sua capacidade de absorver energia e resistir à fratura. Uma peça que é muito dura pode se tornar quebradiça e falhar inesperadamente em serviço.

Fazendo a Escolha Certa para o Seu Objetivo

Navegar com sucesso pelos desafios do tratamento térmico requer alinhar seu processo com seu requisito de engenharia mais crítico.

- Se seu foco principal é a precisão dimensional: Priorize o aquecimento e resfriamento lentos e uniformes, e use fixações robustas para apoiar a peça e minimizar a distorção.

- Se seu foco principal é a integridade da superfície: Exija o uso de fornos a vácuo ou de atmosfera precisamente controlada para prevenir a oxidação e a descarbonetação.

- Se seu foco principal é o desempenho mecânico: Insista em um controle rigoroso sobre todos os parâmetros do processo — temperatura, tempo de imersão e taxa de têmpera — e valide os resultados com testes rigorosos.

Compreender esses desafios inerentes é o primeiro passo para dominar o processo de tratamento térmico e garantir resultados confiáveis.

Tabela Resumo:

| Categoria do Problema | Problemas Chave | Causas Primárias |

|---|---|---|

| Instabilidade Geométrica | Distorção, Empenamento, Rachaduras por Têmpera | Aquecimento/resfriamento não uniforme, tensões térmicas, têmpera rápida |

| Degradação da Superfície | Formação de Carepa, Descarbonetação, Oxidação | Exposição ao oxigênio, atmosfera inadequada do forno |

| Falha de Desempenho | Dureza inconsistente, microestrutura quebradiça | Controle deficiente de temperatura, tempo ou taxa de resfriamento |

Com dificuldades com inconsistências no tratamento térmico? A KINTEK é especialista em fornos de laboratório de precisão e consumíveis que oferecem o controle exato de temperatura e o gerenciamento de atmosfera necessários para prevenir distorção, rachaduras e defeitos de superfície. Nossos equipamentos garantem que seus materiais atinjam a dureza, microestrutura e estabilidade dimensional desejadas — sempre. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seu processo de tratamento térmico e melhorar a eficiência do seu laboratório. Entre em contato através do nosso formulário de contato para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Como um forno de secagem a vácuo contribui para as membranas SCPE? Aprimorando o Desempenho da Bateria com Secagem de Precisão

- Que tipo de forno é usado para tratamento térmico? Combine seu processo com a solução de tratamento térmico perfeita

- Qual é a capacidade de um forno? Do aquecimento residencial a processos industriais

- Qual o papel de um forno de brasagem por difusão a vácuo? Domine a Fabricação de Laminados de Titânio de Alto Desempenho

- Quais são as principais vantagens de usar um Forno de Fusão por Arco de Plasma a Vácuo para U-Zr-Nb? Preparação Superior de Ligas

- Qual é a regra prática para a temperatura de sinterização? Alcance o Equilíbrio Perfeito para os Seus Materiais

- Qual é a função principal de um forno de secagem a vácuo na preparação de nanotubos de PANI? Proteger a Integridade do Polímero

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura