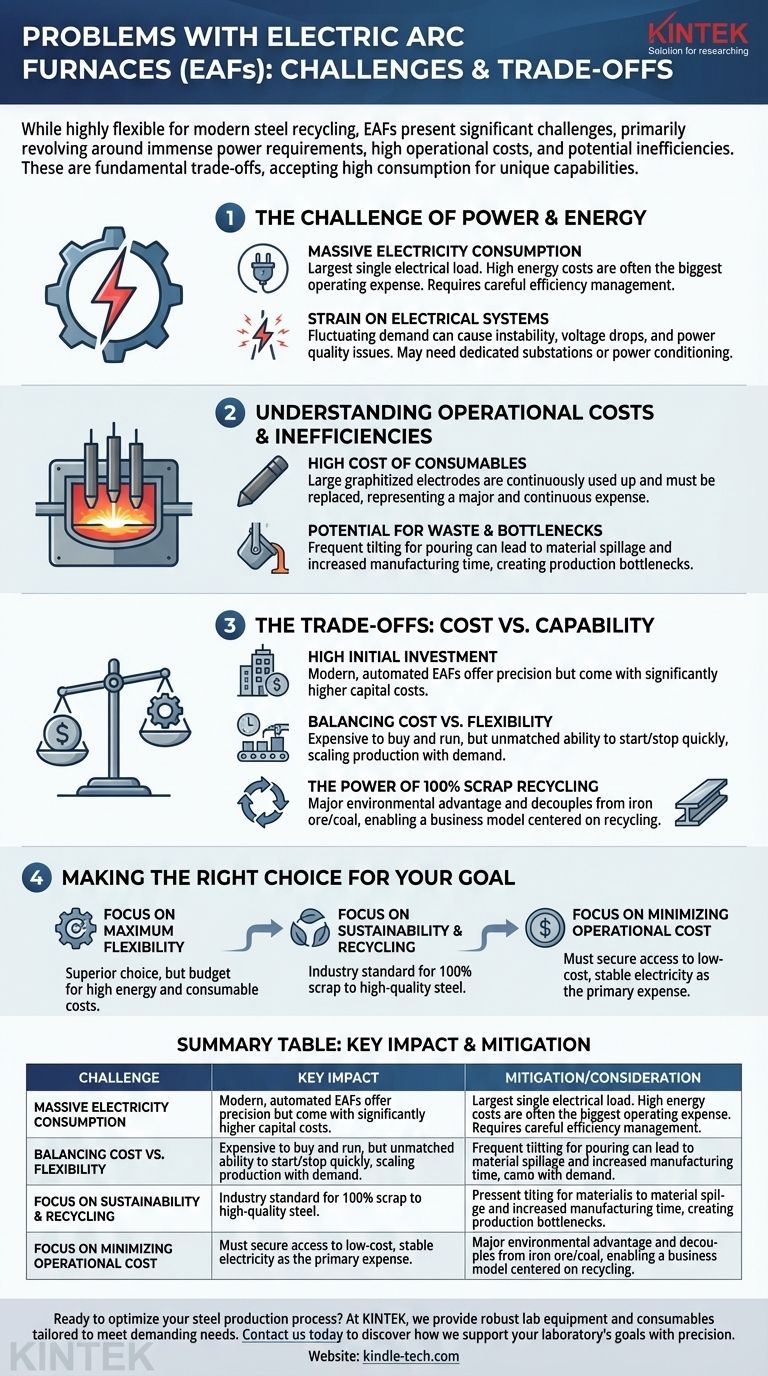

Embora altamente flexíveis e essenciais para a reciclagem moderna de aço, os Fornos a Arco Elétrico (FAE) apresentam desafios significativos, girando principalmente em torno de seus imensos requisitos de energia, altos custos operacionais e potenciais ineficiências de processo. Esses problemas não são necessariamente impeditivos, mas são fatores críticos que devem ser gerenciados para operar um FAE de forma eficaz e lucrativa.

Os problemas centrais de um Forno a Arco Elétrico não são falhas de projeto inerentes, mas sim concessões fundamentais. Uma instalação aceita alto consumo de energia e custos operacionais em troca de flexibilidade de produção incomparável e da capacidade única de usar 100% de sucata metálica como matéria-prima.

O Desafio da Energia e Eletricidade

A característica definidora de um FAE é sua dependência de um arco elétrico maciço para derreter o aço. Essa dependência é a fonte de seus desafios operacionais mais significativos.

Consumo Massivo de Eletricidade

Um FAE é uma das maiores cargas elétricas individuais que podem ser colocadas em uma rede elétrica. Esse consumo significativo de energia se traduz diretamente em custos de energia muito altos, que são frequentemente o maior componente do orçamento operacional do forno. O gerenciamento cuidadoso e o monitoramento da eficiência não são opcionais; são essenciais para a viabilidade financeira.

Estresse nos Sistemas Elétricos

A demanda de energia imensa e flutuante pode causar instabilidade na rede elétrica local. Isso pode levar a problemas como quedas de tensão e distúrbios na qualidade da energia (cintilação) que afetam outros usuários na mesma rede. Consequentemente, as instalações de FAE geralmente exigem subestações dedicadas ou equipamentos caros de condicionamento de energia para mitigar esses efeitos.

Compreendendo Custos Operacionais e Ineficiências

Além do custo da eletricidade, a operação diária de um FAE envolve outras despesas significativas e possíveis gargalos.

Alto Custo de Consumíveis

O processo depende de grandes eletrodos grafitados para criar o arco elétrico. Esses eletrodos são consumíveis — eles são gradualmente gastos durante o processo de fusão e precisam ser substituídos regularmente. O custo desses eletrodos de alta qualidade é uma despesa operacional importante e contínua.

Potencial para Desperdício de Material e Tempo

A operação física de alguns fornos pode introduzir ineficiências. Para processos que exigem inclinação frequente para despejar metal fundido em moldes individuais, pode haver desperdício de material por derramamento e aumento do tempo de fabricação. Esse ciclo de inclinação e troca de moldes pode se tornar um gargalo em ambientes de alto rendimento.

As Concessões: Custo vs. Capacidade

Os problemas associados aos FAEs devem ser ponderados em relação às suas vantagens únicas e poderosas. Nenhuma decisão pode ser tomada sem entender esse equilíbrio.

Alto Investimento Inicial

Os FAEs modernos e altamente automatizados com ciclos pré-programados para diferentes graus de aço oferecem precisão e eficiência incríveis. No entanto, essa complexidade e funcionalidade avançada têm um preço, tornando o investimento de capital inicial significativamente maior do que para modelos de fornos mais simples.

Equilibrando Custo Contra Flexibilidade Incomparável

Esta é a concessão central. Embora caros para comprar e operar, a flexibilidade de um FAE é incomparável. Ao contrário dos fornos tradicionais, um FAE pode ser ligado e desligado relativamente rápido, permitindo que a produção seja dimensionada de acordo com a demanda. Isso o torna ideal para "mini-usinas" especializadas.

O Poder da Reciclagem de 100% de Sucata

Talvez o benefício mais importante seja a capacidade do FAE de operar usando 100% de sucata de aço reciclada. Isso não só proporciona uma enorme vantagem ambiental, mas também permite que os produtores se desvinculem da cadeia de suprimentos de matéria-prima de minério de ferro e carvão, criando um modelo de negócios distinto centrado na reciclagem.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um FAE é apropriado, você deve alinhar suas características com seu objetivo estratégico principal.

- Se o seu foco principal for a máxima flexibilidade de produção: O FAE é a escolha superior, mas você deve orçar o alto consumo de energia e o custo dos eletrodos consumíveis.

- Se o seu foco principal for a sustentabilidade ambiental e a reciclagem: O FAE é o padrão da indústria para transformar 100% de sucata metálica em novos produtos de aço de alta qualidade.

- Se o seu foco principal for a minimização do custo operacional: Você deve garantir acesso a uma fonte de eletricidade estável e de baixo custo, pois esta será sua maior despesa contínua.

Compreender esses desafios é o primeiro passo para alavancar as vantagens estratégicas exclusivas da tecnologia de forno a arco elétrico.

Tabela de Resumo:

| Desafio | Impacto Principal | Mitigação/Consideração |

|---|---|---|

| Consumo Massivo de Eletricidade | Altos custos de energia, maior despesa operacional | Requer monitoramento e gerenciamento cuidadosos da eficiência |

| Estresse na Rede Elétrica | Quedas de tensão, problemas de qualidade de energia | Frequentemente necessita de subestações dedicadas ou equipamentos de condicionamento de energia |

| Alto Custo de Consumíveis | Eletrodos de grafite são uma despesa recorrente importante | O orçamento para substituição regular é essencial |

| Potencial para Ineficiências | Desperdício de material, gargalos de tempo em inclinação/troca de moldes | Procedimentos operacionais otimizados podem reduzir perdas |

| Alto Investimento Inicial | Custo de capital significativo para sistemas avançados e automatizados | Custo inicial mais alto para flexibilidade e precisão a longo prazo |

Pronto para otimizar seu processo de produção de aço? Na KINTEK, somos especializados em fornecer equipamentos de laboratório robustos e consumíveis adaptados para atender às necessidades exigentes dos laboratórios modernos. Se você está pesquisando a eficiência do forno, testando materiais ou desenvolvendo novos graus de aço, nossas soluções ajudam você a gerenciar desafios operacionais de forma eficaz. Entre em contato conosco hoje para descobrir como a KINTEK pode apoiar os objetivos do seu laboratório com precisão e confiabilidade.

Guia Visual

Produtos relacionados

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Qual é a temperatura de recozimento de tubos? Um Guia para Faixas Específicas de Materiais para Resultados Ótimos

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia